江苏数控铲齿机联系方式

数控铲齿机的节能环保也是未来的发展方向之一。在设计和制造过程中,需要考虑设备的能耗和环保性能。采用节能技术、减少废弃物的产生等,都可以为环境保护做出贡献。数控铲齿机的国际化发展也是必然趋势。随着全球经济一体化的不断推进,数控铲齿机的市场竞争也将更加激烈。国内的数控铲齿机制造商需要加强技术创新和品牌建设,提高产品的国际竞争力。总之,数控铲齿机作为现代工业加工中的重要设备,具有广阔的市场前景和发展潜力。随着技术的不断进步和创新,数控铲齿机将会在更多的领域得到应用,为工业生产带来更大的贡献。分享一篇数控铲齿机的500字左右的介绍文章数控铲齿机的技术发展趋势是怎样的?数控铲齿机的应用领域有哪些?加工过程中,数控系统会根据程序指令,控制刀具的进给速度、切削深度等参数,从而实现高精度的加工。江苏数控铲齿机联系方式

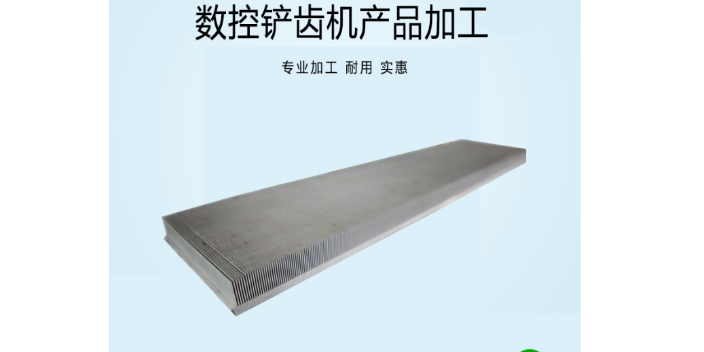

数控铲齿机

数控铲齿机以高精度伺服系统为重心,搭配多轴联动数控系统(如西门子 840D 或发那科 0i-MF),实现铲齿刀具的微米级位移控制。其主轴转速可达 8000r/min,定位精度≤±2μm,通过光栅尺闭环反馈系统实时修正误差。在加工航空发动机涡轮叶片榫头时,设备可在 0.1mm 厚度的齿面上加工出 R0.05mm 的倒圆,表面粗糙度 Ra≤0.4μm,比传统铣床效率提升 5 倍,废品率降低至 0.1% 以下。针对不同材质工件,数控铲齿机通过优化刀具角度与切削参数实现准确加工。加工钛合金时,采用负前角(-5°~-10°)硬质合金铲齿刀,配合高压内冷系统(压力 10-15MPa),可有效抑制切削热导致的材料变形,加工后齿面硬度波动控制在 ±2HRC。而在铝合金精密齿轮加工中,选用金刚石涂层刀具,切削速度提升至 300m/min,表面残余应力降低 60%,满足航空航天轻量化部件的严苛要求。重庆水冷散热器数控铲齿机参考价格汽车制造行业中,数控铲齿机为变速箱齿轮的精密加工提供了有力支持。

精度检测是数控铲齿机性能验证的主要环节。国际主流企业采用 “三级检测体系”:① 出厂前进行 24 小时连续空运转测试,监测主轴温升与导轨热变形;② 使用激光干涉仪检测各轴定位精度(要求≤±3μm / 全长);③ 以标准齿轮件进行切削验证,通过齿轮测量中心(如克林贝格 P65)检测齿形误差(≤±2μm)、齿向误差(≤±3μm)。国内企业正逐步建立等效检测标准,如中国机床工具工业协会制定的《数控铲齿机精度检验规范》,要求关键部件寿命试验达 1000 小时无故障,推动国产设备质量提升。

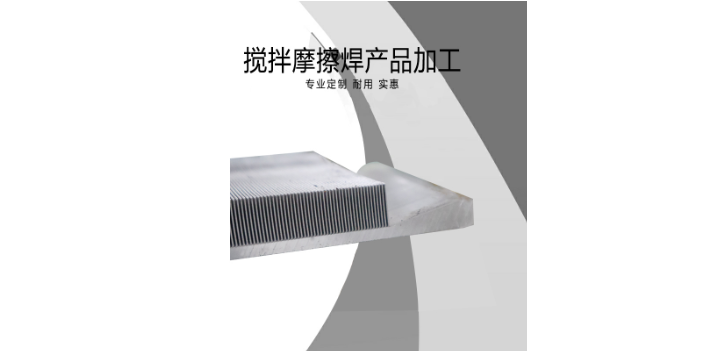

铲齿散热器缺点:外形与硬度:外形可能没有切割或组合式散热器匀称和美观。如果铲齿过薄,则会造成硬度不够,容易变形。导热效率限制:导热效率完全由散热器的材料决定,不能像组合散热器一样能使用均热板、热管等超高导热效率的材料。这些优点和缺点需要根据具体应用场景和需求进行权衡和选择。东莞市颂智科技有限公司推出的数控铲齿机,采用先进技术,高精度加工,自动化程度高,灵活性好,能够快速、高效地生产,加工范围广,是您提升生产效率,降低成本的选择!数控铲齿机在现代制造业中发挥着重要作用,通过其高精度和自动化的特点,提高了加工效率和产品质量。

刀具是数控铲齿机的 “执行终端”,其性能直接决定加工质量与效率。现代铲齿刀具正向 “复合化、智能化、长寿命” 方向发展:① 硬质合金涂层刀具采用 PVD 镀层技术(如 TiAlN 涂层),表面硬度达 3000HV,寿命较普通刀具提升 4-6 倍;② 金刚石(PCD)刀具用于加工铝合金、碳纤维复合材料等软质材料,切削速度可达 2000m/min,表面精度达镜面级;③ 智能刀具集成 RFID 芯片,可实时记录刀具寿命、磨损状态等数据,通过机床系统自动触发换刀指令,减少人工干预误差。此外,刀具路径仿真技术(如 VERICUT 软件)通过虚拟切削模拟,提前预判刀具干涉风险,将试切时间缩短 70% 以上,明显提升复杂零件的加工可靠性。当监测到参数异常时,数控系统会根据预设的算法进行自动调整,以保证加工过程的稳定性和安全性。重庆散热器数控铲齿机设备厂家

颂智科技数控铲齿机连续运行 800 小时无故障,2024 年服务 120 家新客户;江苏数控铲齿机联系方式

随着碳中和目标推进,数控铲齿机的能耗控制成为研发重点。新一代设备通过三项创新实现节能突破:① 伺服电机直驱技术,取消传统齿轮传动链,能量损耗降低 40%;② 智能冷却系统,根据切削负载动态调节冷却液流量,年耗水量减少 55%;③ 废切削液再生处理装置,通过膜分离技术实现 95% 切削液回收利用。以国内某企业的 CKA6150 数控铲齿机为例,其待机功耗≤30W,加工能耗较传统机型降低 38%,符合欧盟 CE 认证的能效标准,成为出口市场的竞争力标签。江苏数控铲齿机联系方式

- 四川数控铲齿机参考价格 2025-08-02

- 江苏压铸件搅拌摩擦焊机生产厂家 2025-08-01

- 贵州龙门式数控铲齿机参考价格 2025-08-01

- 湖南新能源搅拌摩擦焊机设备厂家 2025-08-01

- 广东小型数控铲齿机厂家排名 2025-08-01

- 贵州数控铲齿机大概多少钱 2025-08-01

- 北京新能源数控铲齿机设备厂家 2025-08-01

- 福建散热器数控铲齿机 2025-08-01

- 国内搅拌摩擦焊机生产厂家 2025-08-01

- 重庆水冷散热器数控铲齿机联系方式 2025-08-01

- 广州本地变压器特点 2025-08-02

- 无锡离心机哪家好 2025-08-02

- 风机台达变频器VFD4A2MS43AFSAA 2025-08-02

- 无锡破碎机供应 2025-08-02

- 普陀区波峰焊接是什么 2025-08-02

- 山东水冷螺杆式冷水机订制 2025-08-02

- 徐汇区节能气缸厂家供应 2025-08-02

- 佛山定制激光焊接机要多少钱 2025-08-02

- 深圳封膜机供货商 2025-08-02

- 长宁区什么是生态环境检测 2025-08-02