-

苏州厚膜光刻胶工厂

苏州厚膜光刻胶工厂正性光刻胶 半导体分立器件制造:对于二极管、三极管等半导体分立器件,正性光刻胶可实现精细的图形化加工,满足不同功能需求。比如在制作高精度的小尺寸分立器件时,正性光刻胶凭借其高分辨率和良好对比度,能精确刻画器件的结构,提高器件性能。 微机电系统(MEMS)制造:MEMS 器件如加速度计、陀螺仪等,结构复杂且尺寸微小。正性光刻胶用于 MEMS 制造过程中的光刻步骤,可在硅片等材料上制作出高精度的微结构,确保 MEMS 器件的功能实现。 吉田公司以无卤无铅配方与低 VOC 工艺打造光刻胶。苏州厚膜光刻胶工厂 广东吉田半导体材料有限公司多种光刻胶产品,主要涵盖...

-

烟台光刻胶国产厂商

烟台光刻胶国产厂商广东吉田半导体材料有限公司以全球化视野布局市场,通过严格的质量管控与完善的服务体系赢得客户信赖。公司产品不仅通过 ISO9001 认证,更以进口原材料和精细化生产流程保障品质,例如锡膏产品采用无卤无铅配方,符合环保要求,适用于电子产品制造。其销售网络覆盖全球,与富士康、联想等企业保持长期合作,并在全国重点区域设立办事处,提供本地化技术支持与售后服务。 作为广东省创新型中小企业,吉田半导体始终将技术研发视为核心竞争力。公司投入大量资源开发新型光刻胶及焊接材料,例如 BGA 助焊膏和针筒锡膏,满足精密电子组装的需求。同时,依托东莞 “世界工厂” 的产业集群优势,公司强化供应链协同,缩短...

-

-

沈阳厚膜光刻胶工厂

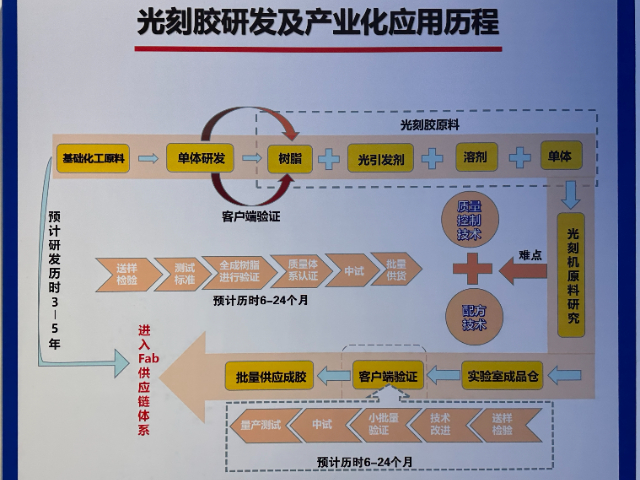

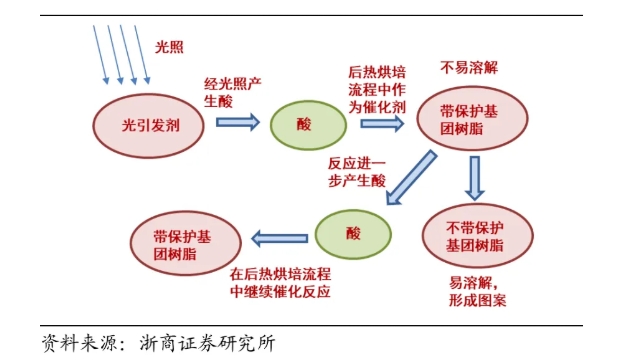

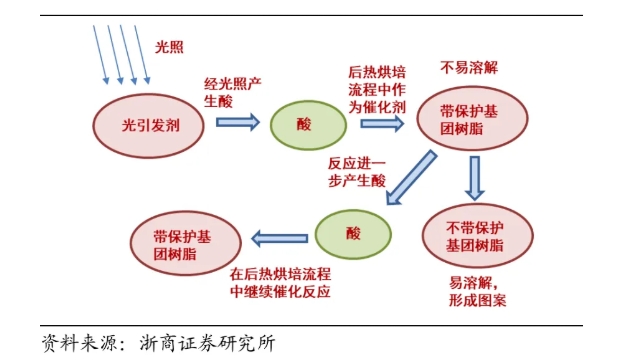

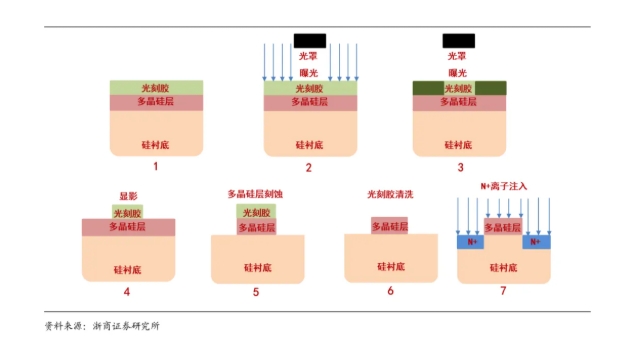

沈阳厚膜光刻胶工厂主要原材料“卡脖子”:从树脂到光酸的依赖 树脂与光酸的技术断层 光刻胶成本中50%-60%来自树脂,而国内KrF/ArF光刻胶树脂的单体国产化率不足10%。例如,日本信越化学的KrF树脂纯度达99.999%,金属杂质含量低于1ppb,而国内企业的同类产品仍存在批次稳定性问题。光酸作为光刻胶的“心脏”,其合成需要超纯试剂和复杂纯化工艺,国内企业在纯度控制(如金属离子含量)上与日本关东化学等国际巨头存在代差。 原材料供应链的脆弱性 光刻胶所需的酚醛树脂、环烯烃共聚物(COC)等关键原料几乎全部依赖进口。日本信越化学因地震导致KrF光刻...

-

广东网版光刻胶报价

广东网版光刻胶报价主要优势:细分领域技术突破与产业链协同 技术积累与自主化能力 公司拥有23年光刻胶研发经验,实现了从树脂合成、光引发剂制备到配方优化的全流程自主化。例如,其纳米压印光刻胶通过自主开发的树脂体系,分辨率达3μm,适用于MEMS传感器、光学器件等领域,填补了国内空白。 技术壁垒:掌握光刻胶主要原材料(如树脂、光酸)的合成技术,部分原材料纯度达PPT级,金属离子含量低于0.1ppb,良率超99%。 产品多元化与技术化布局 产品线覆盖芯片光刻胶、纳米压印光刻胶、LCD光刻胶、半导体锡膏等,形成“光刻胶+配套材料”的完整体系。例如:...

-

广州3微米光刻胶报价

广州3微米光刻胶报价广东吉田半导体材料有限公司成立于 2023 年,总部位于东莞松山湖经济技术开发区,注册资本 2000 万元。作为高新企业和广东省专精特新企业,公司专注于半导体材料的研发、生产与销售,产品线覆盖芯片光刻胶、LCD 光刻胶、纳米压印光刻胶、半导体锡膏、焊片及靶材等领域。其光刻胶产品以高分辨率、耐蚀刻性和环保特性著称,广泛应用于芯片制造、显示面板及精密电子元件生产。 公司依托 23 年行业经验积累,构建了完整的技术研发体系,拥有全自动化生产设备及多项技术。原材料均选用美国、德国、日本进口的材料,并通过 ISO9001:2008 质量管理体系认证,生产流程严格执行 8S 现场管理标准,确保...

-

江苏阻焊光刻胶价格

江苏阻焊光刻胶价格先进制程瓶颈突破 KrF/ArF光刻胶的量产能力提升直接推动7nm及以下制程的国产化进程。例如,恒坤新材的KrF光刻胶已批量供应12英寸产线,覆盖7nm工艺,其工艺宽容度较日本同类型产品提升30%。这使得国内晶圆厂(如中芯国际)在DUV多重曝光技术下,能够以更低成本实现接近EUV的制程效果,缓解了EUV光刻机禁运的压力。此外,武汉太紫微的T150A光刻胶通过120nm分辨率验证,为28nm成熟制程的成本优化提供了新方案。 EUV光刻胶研发加速 尽管EUV光刻胶目前完全依赖进口,但国内企业已启动关键技术攻关。久日新材的光致产酸剂实现吨级订单,科技部“十四五”专...

-

珠海UV纳米光刻胶多少钱

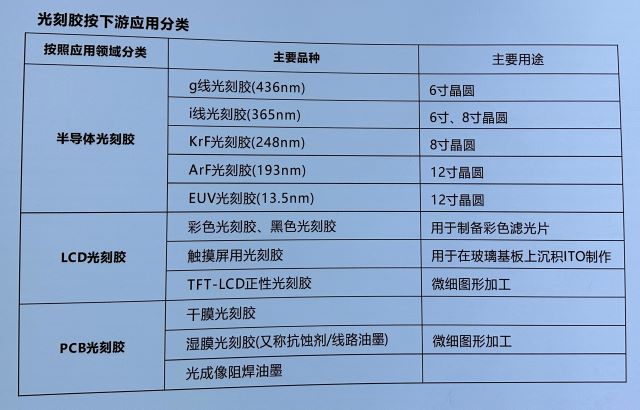

珠海UV纳米光刻胶多少钱不同光刻胶类型的适用场景对比 类型 波长范围 分辨率 典型应用产品 G线/i线光刻胶 436/365nm ≥1μm PCB、LCD黑色矩阵 吉田半导体JT-100系列 KrF光刻胶 248nm 0.25-1μm 28nm以上芯片、Mini LED制备 吉田半导体YK-300系列 ArF光刻胶 193nm 45nm-0.25μm 14nm及以上芯片、OLED电极图案化 国际主流:JSR ARF系列 EUV光刻胶 13.5nm ≤7nm 7nm以下先进制程、3D NAND堆叠 研发中(吉田半导体合作攻关) 水性光刻胶 全波长适配 5-5...

-

大连油墨光刻胶生产厂家

大连油墨光刻胶生产厂家“设备-材料-工艺”闭环验证 吉田半导体与中芯国际、华虹半导体等晶圆厂建立了联合研发机制,针对28nm及以上成熟制程开发专门使用光刻胶,例如其KrF光刻胶已通过中芯国际北京厂的产线验证,良率达95%以上。此外,公司参与国家重大专项(如02专项),与中科院微电子所合作开发EUV光刻胶基础材料,虽未实现量产,但在酸扩散控制和灵敏度优化方面取得阶段性突破。 政策支持与成本优势 作为广东省专精特新企业,吉田半导体享受税收优惠(如15%企业所得税)和研发补贴(2023年获得国家补助超2000万元),比较明显降低产品研发成本。同时,其本地化生产(东莞松山湖基地)可将物...

-

-

武汉油性光刻胶厂家

武汉油性光刻胶厂家技术研发:从配方到工艺的经验壁垒 配方设计的“黑箱效应” 光刻胶配方涉及成百上千种成分的排列组合,需通过数万次实验优化。例如,ArF光刻胶需在193nm波长下实现0.1μm分辨率,其光酸产率、热稳定性等参数需精确匹配光刻机性能。日本企业通过数十年积累形成的配方数据库,国内企业短期内难以突破。 工艺控制的极限挑战 光刻胶生产需在百级超净车间进行,金属离子含量需控制在1ppb以下。国内企业在“吸附—重结晶—过滤—干燥”耦合工艺上存在技术短板,导致产品批次一致性差。例如,恒坤新材的KrF光刻胶虽通过12英寸产线验证,但量产良率较日本同类...

-

-

山东高温光刻胶厂家

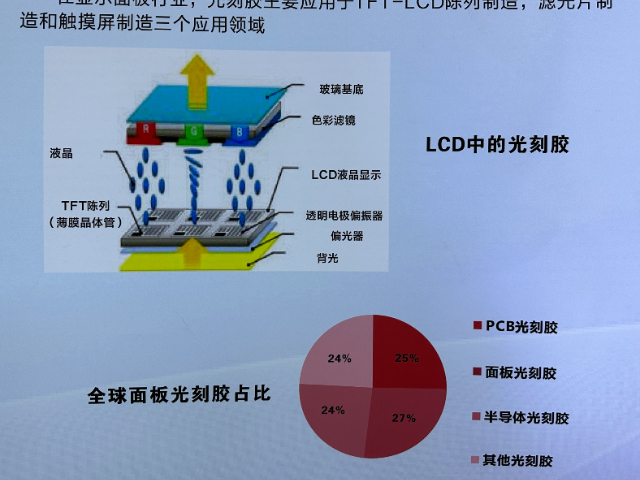

山东高温光刻胶厂家LCD 正性光刻胶(YK-200)应用场景:LCD 面板的电极图案化(如 TFT-LCD 的栅极、源漏极)、彩色滤光片制造。特点:高感光度与均匀涂布性,确保显示面板的高对比度和色彩还原度。 厚膜光刻胶(JT-3001)应用场景:Mini LED/Micro LED 显示基板的巨量转移技术,以及 OLED 面板的封装工艺。特点:膜厚可控(可达数十微米),满足高密度像素阵列的精细加工需求。 PCB 光刻胶(如 SU-3 负性光刻胶)应用场景:高多层 PCB、HDI(高密度互连)板的线路成像,以及 IC 载板的精细线路制作。特点:抗电镀性能优异,支持细至 50μm 以下的线宽 / 线距,适应 5...

-

珠海网版光刻胶报价

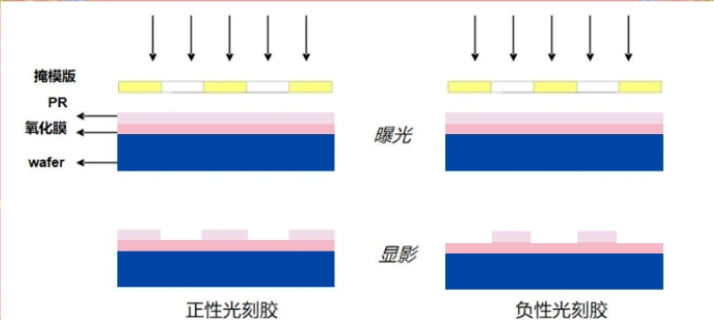

珠海网版光刻胶报价厚板光刻胶 电路板制造:在制作对线路精度和抗蚀刻性能要求高的电路板时,厚板光刻胶可确保线路的精细度和稳定性,比如汽车电子、工业控制等领域的电路板,能承受复杂环境和大电流、高电压等工况。 功率器件制造:像绝缘栅双极晶体管(IGBT)这类功率器件,需要承受高电压和大电流,厚板光刻胶可用于其芯片制造过程中的光刻环节,保障芯片内部电路的精细布局,提高器件的性能和可靠性。 负性光刻胶 半导体制造:在芯片制造过程中,用于制作一些对精度要求高、图形面积较大的结构,如芯片的金属互连层、接触孔等。通过负性光刻胶的曝光和显影工艺,能实现精确的图形转移,...

-

四川油性光刻胶

四川油性光刻胶广东吉田半导体材料有限公司成立于松山湖经济技术开发区,是一家专注于半导体材料研发、生产与销售的技术企业。公司注册资本 2000 万元,拥有 23 年行业经验,产品涵盖芯片光刻胶、纳米压印光刻胶、LCD 光刻胶、半导体锡膏、焊片及靶材等,服务全球市场并与多家世界 500 强企业建立长期合作关系。 作为国家技术企业,吉田半导体以科技创新为驱动力,拥有多项技术,并通过 ISO9001:2008 质量体系认证。生产过程严格遵循 8S 现场管理标准,原材料均采用美、德、日等国进口的材料,确保产品质量稳定可靠。公司配备全自动化生产设备,具备行业大型的规模化生产能力,致力于成为 “半导体材料方案提...

-

上海3微米光刻胶国产厂家

上海3微米光刻胶国产厂家LCD 正性光刻胶(YK-200)应用场景:LCD 面板的电极图案化(如 TFT-LCD 的栅极、源漏极)、彩色滤光片制造。特点:高感光度与均匀涂布性,确保显示面板的高对比度和色彩还原度。 厚膜光刻胶(JT-3001)应用场景:Mini LED/Micro LED 显示基板的巨量转移技术,以及 OLED 面板的封装工艺。特点:膜厚可控(可达数十微米),满足高密度像素阵列的精细加工需求。 PCB 光刻胶(如 SU-3 负性光刻胶)应用场景:高多层 PCB、HDI(高密度互连)板的线路成像,以及 IC 载板的精细线路制作。特点:抗电镀性能优异,支持细至 50μm 以下的线宽 / 线距,适应 5...

-

福建PCB光刻胶供应商

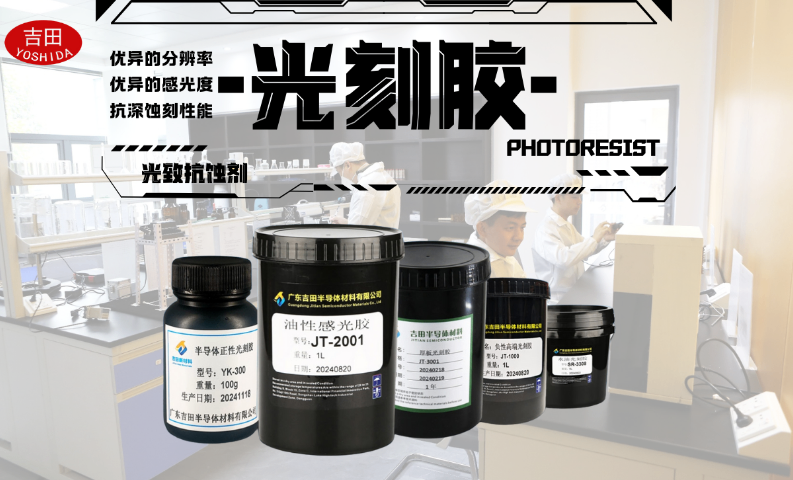

福建PCB光刻胶供应商广东吉田半导体材料有限公司多种光刻胶产品,各有特性与优势,适用于不同领域。 厚板光刻胶 JT - 3001:具有优异的分辨率和感光度,抗深蚀刻性能良好。符合欧盟 ROHS 标准,保质期 1 年,适用于对光刻精度和抗蚀刻要求较高的厚板加工场景,如一些特殊的电路板制造。 SU - 3 负性光刻胶:分辨率优异,对比度良好,曝光灵敏度高,光源适应。重量为 100g,常用于对曝光精度和光源适应性要求较高的微纳加工、半导体制造等领域。 液晶平板显示器负性光刻胶 JT - 1000:有 1L 和 100g 两种规格,具有优异的分辨率,准确性和稳定性好。主要应用于液晶平板显示器的制造,能...

-

天津正性光刻胶多少钱

天津正性光刻胶多少钱厚板光刻胶 电路板制造:在制作对线路精度和抗蚀刻性能要求高的电路板时,厚板光刻胶可确保线路的精细度和稳定性,比如汽车电子、工业控制等领域的电路板,能承受复杂环境和大电流、高电压等工况。 功率器件制造:像绝缘栅双极晶体管(IGBT)这类功率器件,需要承受高电压和大电流,厚板光刻胶可用于其芯片制造过程中的光刻环节,保障芯片内部电路的精细布局,提高器件的性能和可靠性。 负性光刻胶 半导体制造:在芯片制造过程中,用于制作一些对精度要求高、图形面积较大的结构,如芯片的金属互连层、接触孔等。通过负性光刻胶的曝光和显影工艺,能实现精确的图形转移,...

-

成都负性光刻胶工厂

成都负性光刻胶工厂公司遵循国际质量管理标准,通过 ISO9001:2008 认证,并在生产过程中执行 8S 现场管理,从原料入库到成品出库实现全流程监控。以锡膏产品为例,其无卤无铅配方符合环保要求,同时具备低飞溅、高润湿性等特点,适用于电子产品组装。此外,公司建立了行业标准化实验室,配备先进检测设备,确保产品性能达到国际同类水平。 凭借多年研发积累,公司形成了覆盖光刻胶、焊接材料、电子胶等领域的丰富产品线。在焊接材料方面,不仅提供常规锡膏、助焊膏,还针对特殊场景开发了 BGA 助焊膏、针筒锡膏等定制化产品,满足精密电子组装的多样化需求。同时,感光胶系列产品分为水性与油性两类,兼具耐潮性与易操作性,广...

-

广东LCD光刻胶多少钱

广东LCD光刻胶多少钱国产替代进程加速 日本信越化学因地震导致KrF光刻胶产能受限后,国内企业加速验证本土产品。鼎龙股份潜江工厂的KrF/ArF产线2024年12月获两家大厂百万大单,二期300吨生产线在建。武汉太紫微的T150A光刻胶性能参数接近日本UV1610,已通过中芯国际14nm工艺验证。预计到2025年,国内KrF/ArF光刻胶国产化率将从不足5%提升至10%。 原材料国产化突破 光刻胶树脂占成本50%-60%,八亿时空的光刻胶树脂产线预计2025年实现百吨级量产,其产品纯度达到99.999%,金属杂质含量低于1ppb。怡达股份作为全球电子级PM溶剂前段(市占率超...

-

云南UV纳米光刻胶感光胶

云南UV纳米光刻胶感光胶差异化竞争策略 在高级市场(如ArF浸没式光刻胶),吉田半导体采取跟随式创新,通过优化现有配方(如提高酸扩散抑制效率)逐步缩小与国际巨头的差距;在中低端市场(如PCB光刻胶),则凭借性价比优势(价格较进口产品低20%-30%)快速抢占份额,2023年PCB光刻胶市占率突破10%。 前沿技术储备 公司设立纳米材料研发中心,重点攻关分子玻璃光刻胶和金属有机框架(MOF)光刻胶,目标在5年内实现EUV光刻胶的实验室级突破。此外,其纳米压印光刻胶已应用于3D NAND存储芯片的孔阵列加工,分辨率达10nm,为国产存储厂商提供了替代方案。 聚焦封装需求,吉田公...

-

河北激光光刻胶生产厂家

河北激光光刻胶生产厂家正性光刻胶 半导体分立器件制造:对于二极管、三极管等半导体分立器件,正性光刻胶可实现精细的图形化加工,满足不同功能需求。比如在制作高精度的小尺寸分立器件时,正性光刻胶凭借其高分辨率和良好对比度,能精确刻画器件的结构,提高器件性能。 微机电系统(MEMS)制造:MEMS 器件如加速度计、陀螺仪等,结构复杂且尺寸微小。正性光刻胶用于 MEMS 制造过程中的光刻步骤,可在硅片等材料上制作出高精度的微结构,确保 MEMS 器件的功能实现。 吉田半导体:以技术革新驱动光刻胶产业升级。河北激光光刻胶生产厂家聚焦先进封装需求,吉田半导体提供从光刻胶到配套材料的一站式服...

-

珠海进口光刻胶品牌

珠海进口光刻胶品牌主要优势:细分领域技术突破与产业链协同 技术积累与自主化能力 公司拥有23年光刻胶研发经验,实现了从树脂合成、光引发剂制备到配方优化的全流程自主化。例如,其纳米压印光刻胶通过自主开发的树脂体系,分辨率达3μm,适用于MEMS传感器、光学器件等领域,填补了国内空白。 技术壁垒:掌握光刻胶主要原材料(如树脂、光酸)的合成技术,部分原材料纯度达PPT级,金属离子含量低于0.1ppb,良率超99%。 产品多元化与技术化布局 产品线覆盖芯片光刻胶、纳米压印光刻胶、LCD光刻胶、半导体锡膏等,形成“光刻胶+配套材料”的完整体系。例如:...

-

山东紫外光刻胶国产厂家

山东紫外光刻胶国产厂家LCD 正性光刻胶(YK-200)应用场景:LCD 面板的电极图案化(如 TFT-LCD 的栅极、源漏极)、彩色滤光片制造。特点:高感光度与均匀涂布性,确保显示面板的高对比度和色彩还原度。 厚膜光刻胶(JT-3001)应用场景:Mini LED/Micro LED 显示基板的巨量转移技术,以及 OLED 面板的封装工艺。特点:膜厚可控(可达数十微米),满足高密度像素阵列的精细加工需求。 PCB 光刻胶(如 SU-3 负性光刻胶)应用场景:高多层 PCB、HDI(高密度互连)板的线路成像,以及 IC 载板的精细线路制作。特点:抗电镀性能优异,支持细至 50μm 以下的线宽 / 线距,适应 5...

-

重庆负性光刻胶感光胶

重庆负性光刻胶感光胶作为深耕半导体材料领域二十余年的综合性企业,广东吉田半导体材料有限公司始终将技术创新与产品质量视为重要发展动力。公司位于东莞松山湖产业集群,依托区域产业链优势,持续为全球客户提供多元化的半导体材料解决方案。 公司产品涵盖芯片光刻胶、纳米压印光刻胶、LCD 光刻胶、半导体锡膏、焊片及靶材等,原材料均严格选用美国、德国、日本等国的质量进口材料。通过全自动化生产设备与精细化工艺控制,确保每批次产品的稳定性与一致性。例如,纳米压印光刻胶采用特殊配方,可耐受 250℃高温及复杂化学环境,适用于高精度纳米结构制造;LCD 光刻胶以高分辨率和稳定性,成为显示面板行业的推荐材料。 ...

-

-

青岛制版光刻胶国产厂商

青岛制版光刻胶国产厂商国际标准与客户认证 公司通过ISO9001、ISO14001等认证,并严格执行8S现场管理,生产环境洁净度达Class 10级。其光刻胶产品已通过京东方、TCL华星的供应商认证,在显示面板领域的市占率约5%,成为本土企业中少数能与日本JSR、德国默克竞争的厂商。 全流程可追溯体系 吉田半导体建立了从原材料入库到成品出库的全流程追溯系统,关键批次数据(如树脂分子量分布、光敏剂纯度)实时上传云端,确保产品一致性和可追溯性。这一体系使其在车规级芯片等对可靠性要求极高的领域获得突破,2023年车用光刻胶销售额同比增长120%。 产业链配套:原材料与设备协同发展。青岛制版...

-

黑龙江阻焊油墨光刻胶报价

黑龙江阻焊油墨光刻胶报价技术验证周期长 半导体光刻胶的客户验证周期通常为2-3年,需经历PRS(性能测试)、STR(小试)、MSTR(批量验证)等阶段。南大光电的ArF光刻胶自2021年启动验证,预计2025年才能进入稳定供货阶段。 原材料依赖仍存 树脂和光酸仍依赖进口,如KrF光刻胶树脂的单体国产化率不足10%。国内企业需在“吸附—重结晶—过滤—干燥”耦合工艺等关键技术上持续突破。 未来技术路线 ? 金属氧化物基光刻胶:氧化锌、氧化锡等材料在EUV光刻中展现出更高分辨率和稳定性,清华大学团队已实现5nm线宽的原型验证。 ...

-

常州PCB光刻胶价格

常州PCB光刻胶价格主要优势:细分领域技术突破与产业链协同 技术积累与自主化能力 公司拥有23年光刻胶研发经验,实现了从树脂合成、光引发剂制备到配方优化的全流程自主化。例如,其纳米压印光刻胶通过自主开发的树脂体系,分辨率达3μm,适用于MEMS传感器、光学器件等领域,填补了国内空白。 技术壁垒:掌握光刻胶主要原材料(如树脂、光酸)的合成技术,部分原材料纯度达PPT级,金属离子含量低于0.1ppb,良率超99%。 产品多元化与技术化布局 产品线覆盖芯片光刻胶、纳米压印光刻胶、LCD光刻胶、半导体锡膏等,形成“光刻胶+配套材料”的完整体系。例如:...

-

青岛3微米光刻胶感光胶

青岛3微米光刻胶感光胶广东吉田半导体材料有限公司以光刻胶为中心,逐步拓展至半导体全材料领域,形成了 “技术驱动、全产业链覆盖” 的发展格局。公司产品不仅包括芯片与 LCD 光刻胶,还延伸至锡膏、焊片、靶材等配套材料,为客户提供一站式采购服务。 市场与荣誉: 产品远销全球 50 多个地区,客户包括电子制造服务商(EMS)及半导体厂商。 获评 “广东省专精特新企业”“广东省创新型中小企业”,并通过技术企业认证。 生产基地配备自动化设备,年产能超千吨,满足大规模订单需求。 未来展望: 公司计划进一步扩大研发中心规模,聚焦第三代...