-

上海PCB结构设计

上海PCB结构设计神经形态计算芯片基板设计 神经形态计算芯片需要高密度互连基板,层数达50层以上。采用RDL再布线技术,线宽/间距2μm,支持万亿级突触连接。需实现低延迟(<1ns)与低功耗(<1pJ/bit)。技术方案:①有机硅中介层(SiliconInterposer);②铜柱凸块(CuPillar)互连;③三维封装(3DIC)。研发进展:IBMTrueNorth芯片基板采用该设计,实现100万神经元、2.56亿突触集成。性能指标:功耗密度<100mW/cm2,数据传输速率>10^12bit/s。 沉金工艺(ENIG)镍层厚度需控制在 3-5μm,防止出现黑盘缺陷。上海PCB结构设计 3DX-r...

-

珠海怎样选择PCB结构设计

珠海怎样选择PCB结构设计DRC检查与设计规则优化 DRC检查需重点关注过孔与焊盘间距、丝印覆盖阻焊层等隐性规则。建议采用AltiumDesigner的“设计规则检查器”,可自定义200+项检查项,覆盖率达99%。对于高密度板,推荐启用“铜皮间距”检查,避免局部短路。规则设定:①线宽/间距≥0.1mm(FR4板材);②过孔焊盘外径≥0.6mm;③丝印字符距离焊盘≥0.2mm。案例应用:某电源板通过DRC检查发现23处丝印覆盖焊盘问题,修正后避免了生产过程中的误焊风险。进阶技巧:使用“批处理DRC”功能对多个设计文件进行批量检查,提升效率。结合规则约束管理器,实现设计规则的集中管理与复用。 30. 医疗 PCB...

-

中山打样PCB阻抗计算方法

中山打样PCB阻抗计算方法Chiplet基板设计与制造技术 Chiplet基板采用高密度互连(HDI)技术,线宽/间距突破2μm,支持2.5D/3D封装。采用RDL再布线技术,层间互联通过微凸块(Microbump)实现,间距<50μm。材料选择方面,陶瓷基板(如AlN)热导率>170W/(m?K),适合高功率场景;有机基板(如BT树脂)成本低,适合消费电子。工艺要点:①激光直接成像(LDI)实现线宽±5μm;②化学机械抛光(CMP)控制表面平整度;③微凸块共面性≤5μm。测试验证:某Chiplet基板通过1000次热循环测试(-40℃~125℃),阻抗变化<3%,满足长期可靠性要求。市场前景:据Yole预测...

-

制造工艺PCB哪家好

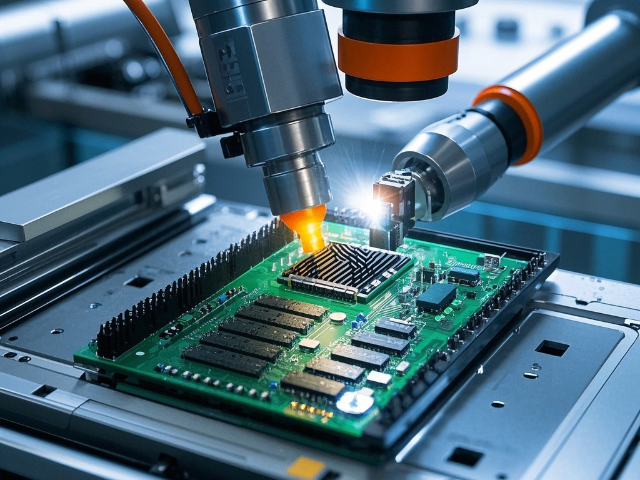

制造工艺PCB哪家好无铅焊接工艺优化 无铅焊接推荐使用Sn-3.0Ag-0.5Cu合金,熔点217℃。通过SPI焊膏检测确保厚度偏差<10%,回流焊峰值温度控制在245℃±5℃,避免元件热损伤。对于BGA封装,建议使用氮气保护(O?<50ppm),降低空洞率至<5%。温度曲线:预热区(150-180℃,60-90秒)→活性区(180-217℃,30-60秒)→回流区(217-245℃,40-60秒)→冷却区(≤4℃/秒)。质量检测:使用3DAOI检测焊点高度,要求≥75%管脚高度,润湿性角度<15°。某企业通过优化曲线,焊接良率从95%提升至98.7%。成本控制:采用氮气回收系统,可降低氮气消耗30%,...

-

广东怎样选择PCB供应商家

广东怎样选择PCB供应商家无卤PCB材料与环保工艺 无卤PCB需符合IEC61249-2-21标准,溴/氯含量分别<900ppm。采用水性阻焊油墨替代传统溶剂型油墨,VOC排放降低80%,符合RoHS2.0指令。对于废弃PCB,推荐采用机械破碎+静电分离技术,金属回收率>95%。材料选择:无卤环氧树脂Tg值>170℃,CTE≤15ppm/℃,适合无铅焊接。推荐供应商:台耀科技、建滔化工。案例应用:某家电品牌采用无卤PCB,通过UL94V-0认证,废弃后符合欧盟WEEE指令回收要求。认证流程:材料测试→工艺审核→现场检查→发证,周期约3个月。某材料商通过认证后,产品销量增长50%。 46. 2025 年 PCB...

-

北京怎样选择PCB加工成本

北京怎样选择PCB加工成本金属化孔(PTH)可靠性提升技术 金属化孔(PTH)深径比超过10:1时,需采用等离子处理提升孔壁粗糙度至Ra≥1.5μm,增强镀层结合力。钻孔后需通过AOI检测孔位偏差≤±0.05mm,确保后续贴装精度。对于盲孔设计,激光钻孔孔径小可达50μm,采用ALD原子层沉积技术,可实现孔壁铜层均匀性±5%。失效案例:某通信板因PTH孔壁铜层厚度不足(<18μm),在温湿度循环测试中出现断裂。优化方案:增加黑化处理工序,提升铜层附着力;采用垂直连续电镀,孔内铜厚均匀性达95%。行业标准:IPC-2221规定PTH小铜厚18μm,对于汽车电子等高可靠性场景,建议提升至25μm以上。采用脉冲电镀...

-

广东PCB厂家报价

广东PCB厂家报价板翘曲控制与层压工艺优化 板翘曲超过0.5%时,需调整层压压力至400psi。。。,采用梯度降温(5℃/min)。增加支撑条设计,间距≤100mm,可降低翘曲度30%。对于厚板(>2.0mm),推荐使用对称层叠结构,减少应力集中。材料选择:采用高Tg(>170℃)基材,CTE≤15ppm/℃,降低热膨胀差异。测试标准:IPC-A-600H规定板翘曲≤0.75%,对于高密度板建议控制在0.5%以内。工艺改进:使用真空层压机,压力均匀性提升至±5%,板翘曲度<0.3%。 40. HDI 板与普通多层板在钻孔成本上相差 5-8 倍。广东PCB厂家报价 高频材料RogersRO4360G2...

-

怎样选择PCB设计规范

怎样选择PCB设计规范100Gbps高速PCB设计 100Gbps高速PCB采用差分对设计,线长匹配误差<3mil,推荐使用RogersRO4835材料(Dk=3.38)。通过SIwave仿真优化走线,插入损耗<0.5dB/in@20GHz。为降低串扰,差分对间距需≥3W,外层走线与内层平面间距≥H(介质厚度)。层叠设计:推荐采用对称叠层,如L1-S1-Power-Gnd-S2-L6,其中S1/S2为信号层,Power/Gnd为参考平面。测试验证:某数据中心背板通过上述设计,误码率<1e-12,满足IEEE802.3bj标准要求。材料创新:使用碳纳米管增强环氧树脂基材,Dk稳定性提升20%,适合高频应用。...

-

广州PCB加工工艺

广州PCB加工工艺液态金属散热层技术 液态金属散热层厚度0.1mm,热阻降低40%。采用纳米印刷技术,可均匀涂覆于PCB背面,配合热管设计,实现芯片结温<85℃。材料选用镓铟锡合金(熔点10℃),导热率15.5W/(m?K)。工艺步骤:①清洁PCB表面;②丝网印刷液态金属;③真空固化(120℃×30分钟);④检测厚度均匀性。应用案例:某游戏显卡使用液态金属散热层,GPU温度从95℃降至78℃,性能提升12%。技术挑战:液态金属易氧化,需在氮气环境下加工。某企业通过抗氧化涂层技术,使散热层寿命达5年以上。 8. 嘉立创 EDA 支持 3D 模型库在线调用,缩短 PCB 布局周期。广州PCB加工工艺 D...

-

北京制造工艺PCB结构设计

北京制造工艺PCB结构设计阻抗偏差解决方案 阻抗偏差超过±10%时,需重新计算线宽并检查蚀刻均匀性。推荐使用线宽补偿算法,结合在线蚀刻速率监测,将偏差控制在±5%以内。对于高频板,建议使用介电常数稳定的材料(如RogersRO4003C)。检测方法:使用TDR时域反射仪分段测量,定位阻抗异常区域。某企业通过该方法,将阻抗合格率从85%提升至98%。预防措施:定期维护蚀刻设备,确保药液浓度(HCl5-8%,FeCl338-42%)与温度(45-50℃)稳定。工艺改进:采用脉冲蚀刻技术,蚀刻均匀性提升至±3%,适合精细线路加工。 45. 字符脱落可通过增加固化时间或更换耐溶剂油墨改善。北京制造工艺PCB结构设计 ...

-

广东最小孔径PCB供应商

广东最小孔径PCB供应商板翘曲控制与层压工艺优化 板翘曲超过0.5%时,需调整层压压力至400psi。。。,采用梯度降温(5℃/min)。增加支撑条设计,间距≤100mm,可降低翘曲度30%。对于厚板(>2.0mm),推荐使用对称层叠结构,减少应力集中。材料选择:采用高Tg(>170℃)基材,CTE≤15ppm/℃,降低热膨胀差异。测试标准:IPC-A-600H规定板翘曲≤0.75%,对于高密度板建议控制在0.5%以内。工艺改进:使用真空层压机,压力均匀性提升至±5%,板翘曲度<0.3%。 27. 高频 PCB 推荐使用 Rogers RO4350B 材料,Dk=3.48±0.05。广东最小孔径PCB供应商...

-

广东打样PCB结构设计

广东打样PCB结构设计碳纳米管导热膜应用 碳纳米管导热膜可使PCB热扩散效率提升300%。厚度0.05mm,贴附于发热元件背面,配合铜箔层设计,热阻降低至0.5℃?cm2/W。材料电导率>10^4S/cm,可屏蔽EMI干扰。工艺步骤:①清洁PCB表面;②涂覆碳纳米管浆料;③真空烧结(500℃×2小时);④检测导热均匀性。测试数据:某CPU散热模块使用该膜,热响应时间从15秒缩短至5秒,结温降低12℃。技术难点:碳纳米管分散性控制,需采用超声分散技术确保均匀性。。。。 43. 阻抗偏差超过 ±10% 需重新计算线宽,检查蚀刻均匀性。广东打样PCB结构设计 PCB元件封装设计优化 PCB元件封装设计...

-

珠海最小孔径PCB供应商

珠海最小孔径PCB供应商IPC-610DClass3标准应用 IPC-610DClass3标准要求焊点零缺陷。,焊锡高度≥75%管脚高度,润湿性角度<15°。AOI检测精度达±5μm,可识别0201元件偏移。对于医疗、航空等高可靠性领域,建议采用Class3标准。验收标准:①焊点无空洞(<5%体积);②引脚共面性≤0.1mm;③绿油无桥接。实施案例:某医疗设备厂通过Class3标准认证,产品返修率从2%降至0.05%,客户满意度提升35%。认证流程:培训→自评→第三方审核→发证,周期约6个月。 11. 绿油固化需满足 150℃×30 分钟,确保硬度达 2H 以上。珠海最小孔径PCB供应商 阻抗偏差解决方案...

-

广州打样PCB类型

广州打样PCB类型3DX-ray检测技术 3DX-ray检测可穿透16层板,检测BGA内部空洞率。采用AI算法识别缺陷,误判率<0.5%,满足汽车电子零缺陷要求。检测精度达±5μm,可测量通孔孔径、焊锡高度等参数。操作流程:①加载Gerber文件建立三维模型;②设置扫描参数(电压160kV,电流1mA);③自动生成检测报告,标注缺陷位置。案例应用:某汽车板厂通过3DX-ray检测,发现0.3%的BGA空洞缺陷,避免了潜在的安全隐患。技术升级:结合CT扫描技术,可生成三维断层图像,检测细微分层缺陷。 50. Chiplet 基板采用 RDL 再布线技术,线宽 / 间距突破 2μm。广州打样PCB类型 ...

-

东莞怎样选择PCB 层数

东莞怎样选择PCB 层数航空航天PCB可靠性设计 航空航天PCB通过MIL-PRF-31032认证,耐温-55℃~260℃。采用铝基复合材料,热膨胀系数与芯片匹配,减少热应力失效。表面处理采用化学镀镍金,厚度≥0.05μm,抗腐蚀性能达500小时盐雾测试。工艺要求:①通孔铜厚≥35μm;②镀层孔隙率<1个/cm2;③标识采用激光打标,耐温>300℃。应用案例:某卫星电路板使用该设计,在太空环境中稳定运行10年以上。测试标准:通过NASA标准测试,包括辐射、真空、微陨石冲击等。 9. OrCAD Capture CIS 通过数据库管理实现元件参数自动校验。东莞怎样选择PCB 层数 PADSLogic差分对...

-

广东阻抗测试PCB厂家报价

广东阻抗测试PCB厂家报价激光直接成像(LDI)技术 激光直接成像(LDI)技术分辨率达5μm,适用于0.1mm以下线宽。相比传统菲林曝光,对位精度提升3倍,减少返工率25%。支持复杂图形(如盲孔、微槽)一次成型。设备参数:①激光波长355nm;②扫描速度100-200mm/s;③能量密度100-200mJ/cm2。应用案例:某HDI板厂采用LDI技术,线宽公差从±10μm提升至±5μm,良率从92%提升至96%。成本分析:LDI设备投资约800万元,年维护成本约50万元,适合中高级板生产。。 48. 6G 通信板要求 Dk 稳定性达 ±0.01,推荐使用陶瓷基复合材料。广东阻抗测试PCB厂家报价 生物可降...

-

PCB 层数

PCB 层数激光雷达(LiDAR)PCB设计要点 激光雷达PCB需支持高频信号(>100MHz)与高密度集成。采用多层HDI板,线宽/间距<0.1mm,过孔密度>1000个/cm2。材料选择方面,高频板材(如RogersRO4350B)Dk=3.48±0.05,插入损耗<0.1dB/in@10GHz。设计挑战:①电磁屏蔽设计(屏蔽效能>60dB);②散热方案优化(热阻<1℃?cm2/W);③机械强度要求(抗振动加速度>50g)。应用案例:某车载LiDARPCB通过上述设计,测距精度达±2cm,满足ADAS系统要求。 18. DFM 分析需包含 SMT 贴装性评估,推荐使用 DFMEA 工具。PC...

-

珠海阻抗测试PCB哪家好

珠海阻抗测试PCB哪家好激光雷达(LiDAR)PCB设计要点 激光雷达PCB需支持高频信号(>100MHz)与高密度集成。采用多层HDI板,线宽/间距<0.1mm,过孔密度>1000个/cm2。材料选择方面,高频板材(如RogersRO4350B)Dk=3.48±0.05,插入损耗<0.1dB/in@10GHz。设计挑战:①电磁屏蔽设计(屏蔽效能>60dB);②散热方案优化(热阻<1℃?cm2/W);③机械强度要求(抗振动加速度>50g)。应用案例:某车载LiDARPCB通过上述设计,测距精度达±2cm,满足ADAS系统要求。 13. 金手指插拔寿命要求≥5000 次,表面硬度 HV≥50。珠海阻抗测试PC...

-

制造工艺PCB供应商家

制造工艺PCB供应商家穿戴设备PCB防护技术 穿戴设备PCB采用纳米涂层技术,防护等级达IP68。盐雾测试>1000小时无腐蚀,满足汗液、雨水等复杂环境需求。涂层材料为聚对二甲苯(Parylene),厚度5-10μm,透氧率<0.1cm3?mm/(m2?day?atm)。工艺步骤:①真空沉积(温度150℃,压力10?3mbar);②等离子体处理增强附着力;③厚度均匀性检测。测试数据:某智能手表PCB通过该处理,在50℃、95%湿度环境中存储1000小时无失效。成本控制:纳米涂层成本约5元/片,适合高穿戴设备。 17. 阻抗测试频率选择 1-10GHz,确保覆盖信号带宽。制造工艺PCB供应商家 选择性焊接...

-

深圳打样PCB市场价

深圳打样PCB市场价2025年PCB技术发展趋势 2025年PCB技术趋势包括:100Gbps高速传输、20层以上HDI板、Chiplet基板规模化应用。线宽/间距突破1μm,采用极紫外光刻技术实现更高集成度。环保材料占比超60%,无卤、可降解基材成为主流。关键技术:①3D封装(TSV硅通孔);②激光直接成像(LDI);③增材制造(AM)。市场预测:据Prismark数据,2025年全球PCB市场规模将达950亿美元,其中高阶HDI板占比超30%。企业策略:加大研发投入,布局先进封装、智能生产等技术,建立绿色供应链体系。 绿色制造工艺推荐使用水性阻焊油墨,VOC 排放降低 80%。深圳打样PCB市场价 ...

-

广州最小孔径PCB设计服务

广州最小孔径PCB设计服务高频材料RogersRO4360G2应用 高频材料RogersRO4360G2(Dk=3.66±0.05)适用于5G毫米波频段,插入损耗<0.2dB/in@28GHz。其低Z轴膨胀系数(CTE=14ppm/℃)可减少层间对准误差。推荐用于天线阵列、基站背板等高频场景。设计要点:①线宽补偿算法修正蚀刻偏差;②差分对间距≥3W;③避免使用Via-in-Pad设计。测试数据:某5G天线板使用该材料,增益从15dBi提升至17dBi,驻波比<1.5。工艺适配:需采用激光直接成像技术,确保线宽精度±5μm,满足高频信号传输要求。 42. 板翘曲超过 0.5% 需调整层压冷却速率,采用梯度降温。...

-

深圳制造工艺PCB厂家报价

深圳制造工艺PCB厂家报价医疗植入式PCB设计 医疗植入式PCB需通过USPClassVI生物相容性测试,材料析出物<0.1μg/cm2。表面处理采用ParyleneC涂层,厚度5-10μm,实现IPX8防水等级。电路设计需符合ISO13485标准,失效模式分析(FMEA)覆盖所有关键节点。工艺要求:①焊接采用脉冲激光点焊,热影响区<0.1mm;②通孔填充硅胶,防止电解液渗透;③标识采用激光雕刻,耐摩擦>1000次。典型应用:心脏起搏器PCB使用聚酰亚胺基材,寿命达10年以上,年故障率<0.1%。灭菌处理:采用γ射线灭菌(25kGy),确保无菌水平<10??。某企业通过该工艺,产品通过FDA认证。 绿色制造工...

-

深圳最小孔径PCB厂家电话

深圳最小孔径PCB厂家电话焊点疲劳寿命预测与测试 焊点疲劳寿命基于Coffin-Manson模型预测,循环次数>10^6次。热冲击测试(-40℃~125℃)需通过500次循环无开裂,镍层厚度>5μm可防止金层间扩散。采用DIC(数字图像相关法)测量焊点应变,精度±5μm/m。失效分析:某汽车板焊点在振动测试中失效,原因为焊盘铜层过薄(<18μm)。解决方案:增加铜层厚度至25μm,采用阶梯焊盘设计分散应力。标准参考:IPC-9701规定焊点疲劳寿命预测方法,建议结合加速寿命试验(ALT)验证。测试设备:热循环试验机(-65℃~150℃),振动台(频率5-2000Hz,加速度50g)。 11. 绿油固化需满足 ...

-

广州打样PCB供应商家

广州打样PCB供应商家太空应用PCB可靠性设计 太空应用PCB通过NASA标准认证,耐温-200℃~200℃,抗辐射剂量>100kGy。材料选择聚酰亚胺(PI)基材,玻璃化转变温度Tg>300℃。表面处理采用化学镀镍金,厚度≥0.05μm,抗宇宙射线腐蚀。工艺要求:①通孔铜厚≥50μm;②镀层孔隙率<0.5个/cm2;③标识采用激光打标,耐温>500℃。应用案例:某卫星电路板使用该设计,在太空环境中稳定运行15年以上。测试标准:通过真空热循环、微陨石冲击、离子辐射等测试。 19. X-ray 检测可穿透 8 层板,检测内部通孔焊接质量。广州打样PCB供应商家 2025年PCB技术发展趋势 2025...

-

中山阻抗测试PCB哪家好

中山阻抗测试PCB哪家好沉金工艺(ENIG)质量控制 沉金工艺(ENIG)镍层厚度控制在3-5μm是关键,过薄易导致金层渗透失效,过厚则增加脆性风险。建议使用XRF检测仪在线监控镍层厚度,偏差控制在±0.5μm以内。金层厚度需≥0.05μm,表面粗糙度Ra≤0.4μm,接触阻抗<50mΩ。缺陷分析:黑盘缺陷(镍层氧化)主要由活化液浓度不足或水洗不彻底引起。解决方案:定期检测活化液Pd2+浓度(建议5-8ppm),增加DI水清洗次数至3次,确保残留Cl?<5ppm。材料选择:推荐使用含P量5-7%的化学镍配方,可平衡耐腐蚀性与焊接性。对于存储周期>6个月的产品,建议采用沉金+OSP复合工艺。寿命测试:通过HA...

-

广东打样PCB阻抗计算方法

广东打样PCB阻抗计算方法绿油脱落原因与解决方案 绿油脱落常见原因包括前处理不足或固化温度不够。解决方案:延长磨板时间至60秒,固化温度提升至160℃×20分钟,硬度达2H级。采用等离子处理增加铜面粗糙度,提升附着力。检测方法:使用3M600胶带测试,脱落面积<5%为合格。通过SEM观察界面,确认绿油与铜层结合紧密。预防措施:生产过程中控制环境湿度<60%,避免绿油吸湿失效。某企业通过工艺优化,绿油脱落率从5%降至0.3%。材料替换:采用UV固化绿油,固化时间从30分钟缩短至30秒,效率提升98%。 9. OrCAD Capture CIS 通过数据库管理实现元件参数自动校验。广东打样PCB阻抗计算方法 医...

-

中山最小孔径PCB哪家好

中山最小孔径PCB哪家好高频材料RogersRO4360G2应用 高频材料RogersRO4360G2(Dk=3.66±0.05)适用于5G毫米波频段,插入损耗<0.2dB/in@28GHz。其低Z轴膨胀系数(CTE=14ppm/℃)可减少层间对准误差。推荐用于天线阵列、基站背板等高频场景。设计要点:①线宽补偿算法修正蚀刻偏差;②差分对间距≥3W;③避免使用Via-in-Pad设计。测试数据:某5G天线板使用该材料,增益从15dBi提升至17dBi,驻波比<1.5。工艺适配:需采用激光直接成像技术,确保线宽精度±5μm,满足高频信号传输要求。 绿色制造工艺推荐使用水性阻焊油墨,VOC 排放降低 80%。中山...

-

北京怎样选择PCB价格信息

北京怎样选择PCB价格信息未来PCB技术挑战与机遇 未来PCB面临的挑战包括:更高集成度(如Chiplet)、更低功耗(如量子计算)、更严格环保要求(如可降解材料)。机遇在于新能源汽车、AI服务器、6G通信等新兴领域的需求增长。企业需加大研发投入,布局先进封装、智能生产等技术。战略建议:①建立联合实验室开发前沿技术;②引入AI优化设计与生产;③构建绿色供应链体系。市场洞察:据Yole数据,2025年先进封装基板市场规模将达200亿美元,年复合增长率15 .%。 31. Mentor Graphics Xpedition 支持自动扇出设计,减少人工干预。北京怎样选择PCB价格信息 阻抗测试与信号完整性优化 ...

-

上海制造工艺PCB加工成本

上海制造工艺PCB加工成本PADSLogic差分对管理器应用 PADSLogic差分对管理器支持一键配置等长、等距规则,确保10Gbps高速信号传输。其拼版设计向导可自动添加邮票孔、V-CUT槽,并生成Gerber文件,缩短打样周期20%。配合ValorNPI工具进行DFM分析,可识别BGA焊盘间距不足等潜在问题。技术参数:差分对间距建议≥3W(W为线宽),线长匹配误差<3mil。对于20层以上HDI板,推荐使用动态铜填充技术,降低电源平面阻抗。用户反馈:某电子公司采用PADSLogic设计5G通信板,通过差分对管理器优化走线,误码率从1e-6降至1e-9,满足行业标准。拼版效率提升50%,材料利用率达90%...

-

珠海打样PCB价格信息

珠海打样PCB价格信息无铅焊接工艺优化 无铅焊接推荐使用Sn-3.0Ag-0.5Cu合金,熔点217℃。通过SPI焊膏检测确保厚度偏差<10%,回流焊峰值温度控制在245℃±5℃,避免元件热损伤。对于BGA封装,建议使用氮气保护(O?<50ppm),降低空洞率至<5%。温度曲线:预热区(150-180℃,60-90秒)→活性区(180-217℃,30-60秒)→回流区(217-245℃,40-60秒)→冷却区(≤4℃/秒)。质量检测:使用3DAOI检测焊点高度,要求≥75%管脚高度,润湿性角度<15°。某企业通过优化曲线,焊接良率从95%提升至98.7%。成本控制:采用氮气回收系统,可降低氮气消耗30%,...