-

兰州齿轮式电主轴维修价格

兰州齿轮式电主轴维修价格三、施策,维修有条不紊:针对检测出的故障问题,天斯甲的技术团队制定了详细的维修方案。首先,更换磨损的轴承,选用高精度、高可靠性的轴承,确保主轴的旋转精度和稳定性。其次,对轴芯进行镀磨处理,修复因磨损而导致的精度下降问题,保证轴芯的尺寸精度和表面质量。更换拉抓组...

2025-07-23 -

石家庄磨用电主轴维修

石家庄磨用电主轴维修电主轴动态平衡等级标准深度解析:从ISO到实际应用电主轴的动态平衡等级是衡量其振动性能的关键指标,直接影响加工精度和设备寿命。目前国际通用的ISO1940-1标准将平衡等级分为,数值越小表示平衡精度越高。对于高速电主轴而言,平衡等级通常要求达到,超...

2025-07-23 -

长沙复合机床电主轴代理商

长沙复合机床电主轴代理商系统化处理流程紧急停机处理:立即停止加工,保持主轴低速旋转(300-500rpm)进行自然冷却检查冷却液液位和循环状态,必要时补充或更换冷却液使用红外测温仪测量主轴各部位温度,确定过热源位置分步排查与维修:冷却系统检查:测量冷却液进出口温差,正常值应为3-8℃...

2025-07-23 -

太原五轴数控机床电主轴销售厂家

太原五轴数控机床电主轴销售厂家**SKF电主轴极端环境适应性设计**为满足极地钻井平台、空间站机械臂等特殊场景需求,SKF开发了Military-Grade系列电主轴。其采用全密封设计,通过NASA认证的润滑脂在-70°C至220°C工况下保持润滑性能。电磁兼容性方面,采用三层电磁屏蔽结构...

2025-07-23 -

常德五轴头电主轴多少钱

常德五轴头电主轴多少钱低噪音电主轴:改善工作环境的静音,我们的低噪音电主轴通过声学优化设计,将运行噪音控制在65分贝以下,相当于正常交谈的音量水平。这一突破性成果源于多项创新技术:采用特殊的磁路对称设计,将电磁噪音降低12分贝;转子表面加工微细气流导槽,有效抑制了高速旋转时的空气湍...

2025-07-23 -

南京进口电主轴厂家供应

南京进口电主轴厂家供应8.SKF螺纹磨电主轴的选型与定制化方案**选择合适的SKF螺纹磨电主轴需综合考虑加工需求、机床匹配性和预算。首先,根据工件材料(如钢、钛合金、陶瓷等)确定功率需求(通常5-20kW)。其次,螺纹规格(如公制、英制、多头螺纹)影响主轴转速和扭矩要求,小螺距螺纹...

2025-07-23 -

南通SAACKE电主轴维修多少钱

南通SAACKE电主轴维修多少钱判断车床主轴故障的具体原因需要综合多方面因素进行分析,以下是一些常见的判断方法:车床主轴外观检查,检查主轴表面:查看主轴表面是否有磨损、划痕、裂纹等明显损伤。如长期使用可能使主轴与刀具或工件接触部位出现磨损,影响加工精度。查看连接部件:检查主轴与电机、联轴器、...

2025-07-23 -

长春加工中心用主轴维修公司

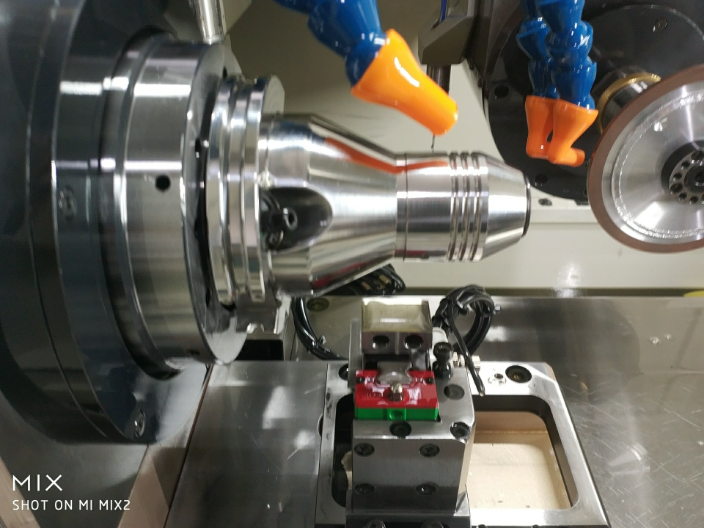

长春加工中心用主轴维修公司HSK刀柄接口修复,当拉刀力不足(<18kN)时,先检查HSK-A63锥面接触,使用蓝油检测接触面积应>85%。对磨损的拉爪(单边磨损>0.1mm),采用激光熔覆Stellite6合金(硬度HRC40-45),加工后研磨至Ra0.2。碟簧组(型号DIN2093...

2025-07-22 -

大连自动换刀电主轴维修

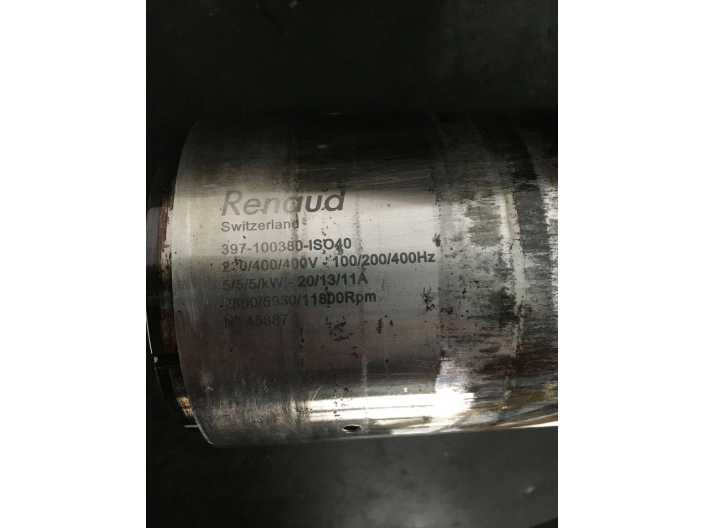

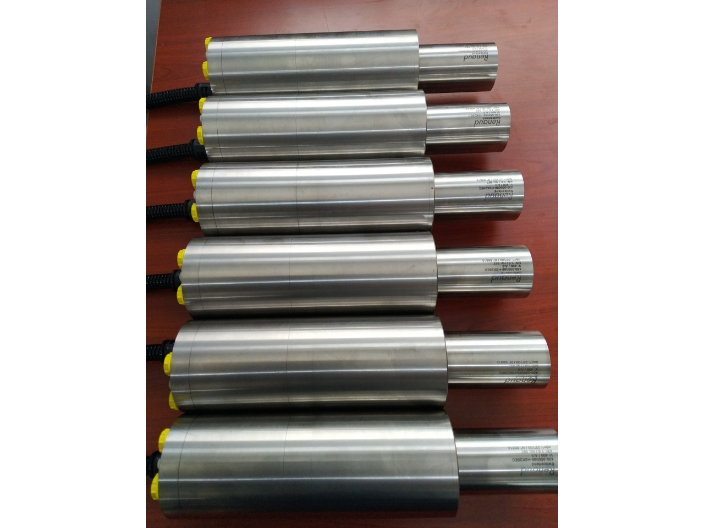

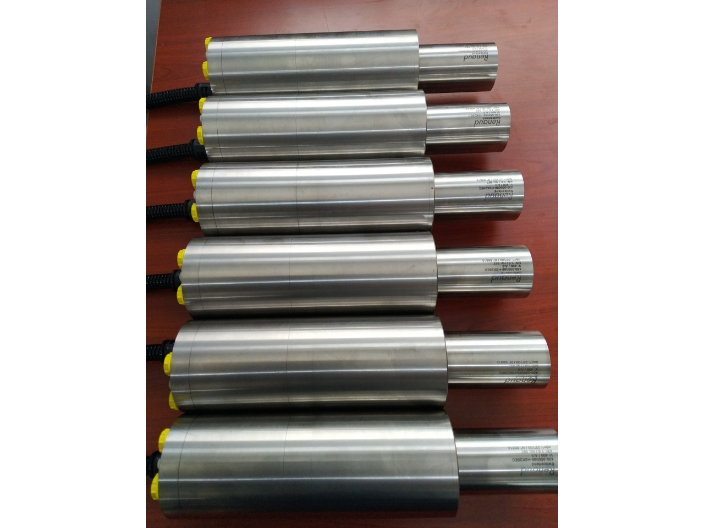

大连自动换刀电主轴维修天斯甲精密主轴有限公司成功修复Renaud主轴在精密机械领域,主轴作为部件,其性能的优劣直接影响到整个设备的运行效率和加工精度。近日,天斯甲(苏州)精密主轴有限公司凭借专业的技术团队和丰富的维修经验,成功完成了一台Renaud主轴的维修工作,解决了一系...

2025-07-22 -

长沙五轴数控机床电主轴销售公司

长沙五轴数控机床电主轴销售公司高精度电主轴:精密加工的主要动力电主轴作为现代数控机床的主要功能部件,其精度直接影响加工质量。SKF高精度电主轴采用先进的动平衡技术,转速波动控制在0.5%以内,径向跳动精度达到0.002mm,满足超精密加工需求。电主轴内置高灵敏度温度传感器,配合智能冷却系统...

2025-07-22 -

沈阳磨床主轴厂家直销

沈阳磨床主轴厂家直销**Ortlieb电主轴在航空航天复材加工中的独特价值**在碳纤维增强复合材料(CFRP)构件制造领域,Ortlieb的CompuSpin电主轴系统解决了传统加工中的分层和毛边难题。其主要技术是智能切削参数自适应系统:通过主轴内置的声发射传感器实时监测纤维切割...

2025-07-22 -

苏州精密主轴销售公司

苏州精密主轴销售公司预防性维护检查清单,SKF电主轴每运行2000小时需执行完整预防性维护:①振动分析(采集10-10000Hz频谱,对比基线数据)②绝缘测试(绕组DC500V≥100MΩ,电缆1000V≥50MΩ)③轴承状态检测(使用SKFCMXA80采集加速度包络值,正常<3...

2025-07-22 -

成都磨用电主轴哪家好

成都磨用电主轴哪家好系统化诊断流程准确诊断是有效处理的前提。第一步进行振动检测,使用加速度传感器测量联轴器部位的振动值,正常状态下速度有效值应<1.0mm/s。第二步实施激光对中检测,现代激光对中仪(如普卢福align)可同时测量径向和角向偏差,分辨率达0.001mm。某加工中心...

2025-07-22 -

郑州大功率电主轴维修团队

郑州大功率电主轴维修团队电主轴预防性维护的最佳实践预防性维护可明显延长电主轴寿命,减少意外停机损失。日常维护要点:每天检查冷却系统压力和流量,检查运行噪音;每周清洁外表面积尘,检查电缆接头;每月检测振动和温度趋势,分析润滑油状态。润滑维护是重中之重,油脂润滑主轴每运行1000-200...

2025-07-22 -

哈尔滨外圆磨电主轴销售公司

哈尔滨外圆磨电主轴销售公司绕组绝缘检测与修复,SKF电主轴绕组绝缘检测需使用2500V兆欧表,测量相间及对地绝缘电阻(冷态≥1000MΩ,热态≥50MΩ)。发现局部放电(PD值>10pC)时,需采用局部放电定位仪确定故障点。修复时先使用低温等离子体处理碳化区域(功率300W,处理时间3...

2025-07-22 -

南京主轴销售厂家

南京主轴销售厂家7.SKF螺纹磨电主轴与传统螺纹加工方式的对比**与传统机械传动主轴相比,SKF螺纹磨电主轴在加工精度、效率和能耗方面具有明显优势。传统主轴依赖齿轮或皮带传动,存在传动误差和功率损耗,而SKF电主轴采用直驱技术,传动效率高达95%以上,且无反向间隙问题。在加工...

2025-07-22 -

郑州磨床主轴维修哪家好

郑州磨床主轴维修哪家好定子绕组真空浸漆修复,对局部绝缘破损的绕组(检测耐压<1000V时),先采用局部剥离法:用微型砂轮(φ2mm)去除碳化部分,保留健康绕组。使用DuPont?Kapton?CR薄膜修补,层间厚度0.05mm,3层交错缠绕。真空浸渍采用环氧树脂(HuntsmanA...

2025-07-22 -

贵阳加工中心用电主轴供应商

贵阳加工中心用电主轴供应商变频器参数优化设置,SKF电主轴配套变频器需设置特殊参数组:载波频率=(转速(rpm)/600)kHz(如30000rpm设50kHz),死区时间1.5μs。电机参数自学习应在热态(绕组温度60℃)下进行,重点核对:定子电阻(校正值=冷态值×1.23)、漏感(...

2025-07-22 -

南京进口电主轴维修公司

南京进口电主轴维修公司电主轴功率与扭矩匹配方案:优化加工效率与性能的关键电主轴的功率和扭矩是影响加工能力的主要参数,合理的匹配方案能明显提升切削效率、延长刀具寿命并保证加工精度。功率(kW)决定主轴的切削能力,而扭矩(N·m)则影响低速时的材料去除率,两者需根据加工需求...

2025-07-22 -

成都萨克电主轴供应商

成都萨克电主轴供应商**Ortlieb电主轴在航空航天复材加工中的独特价值**在碳纤维增强复合材料(CFRP)构件制造领域,Ortlieb的CompuSpin电主轴系统解决了传统加工中的分层和毛边难题。其主要技术是智能切削参数自适应系统:通过主轴内置的声发射传感器实时监测纤维切割...

2025-07-22 -

长沙维修主轴多少钱

长沙维修主轴多少钱5.SKF螺纹磨电主轴的智能化与自动化集成**随着智能制造的发展,SKF螺纹磨电主轴正逐步向智能化方向升级。通过集成IoT传感器,主轴可实时监测转速、温度、振动和负载等关键参数,并将数据上传至云端分析平台。基于AI算法,系统可预测刀具磨损趋势,并自动调整磨削参...

2025-07-22 -

常德自动换刀主轴多少钱

常德自动换刀主轴多少钱冷却系统维护规程,SKF电主轴双螺旋冷却通道需每3个月维护。先用内窥镜(直径4mm)检查流道结垢情况,当沉积物厚度>0.1mm时需化学清洗:配置5%柠檬酸+0.2%缓蚀剂溶液(温度60±2℃),循环流速2.5m/s,持续时间4小时。机械清洗采用φ3.2mm尼龙...

2025-07-22 -

常州进口电主轴维修多少钱

常州进口电主轴维修多少钱第二部分:精密拆解揭示特殊轴承布局采用液压分离工装与定制夹具拆解主轴,发现其突破传统设计:- 前轴四联角接触轴承组:采用“2×背对背+预紧弹簧”配置,提供超高径向刚性(理论承载≥5kN),契合齿轮铣削的断续切削特性。- 后轴悬空设计:转子尾部无支撑,依赖前端轴...

2025-07-22 -

苏州萨克电主轴代理商

苏州萨克电主轴代理商电主轴的多领域应用:从精密制造到新兴科技电主轴的应用已覆盖传统制造业与新兴科技领域。在模具行业,其高刚性(轴向刚性≥200N/μm)与快速换刀功能(0.8秒内完成)支持复杂曲面加工;在新能源汽车领域,电主轴用于电池壳体、电机转子的精密铣削,加工精度达±0.01...

2025-07-22 -

成都永磁电主轴厂商

成都永磁电主轴厂商数控机床电主轴:模块化设计的灵活适配数控机床电主轴通过标准化接口(如HSK-A63、CAPTOC6)与功率适配(3-43kW),实现与加工中心的无缝集成。例如,瑞士SKF电主轴采用德国ATE电机,适配五轴联动机床,支持24,000转/分钟高速铣削,轴向刚性达2...

2025-07-22 -

附近主轴维修/电主轴维修如何

附近主轴维修/电主轴维修如何电主轴维修服务选择指南选择专业可靠的维修服务商对保证维修质量至关重要。服务商评估标准:技术资质(是否有原厂认证)、经验(同类主轴维修案例)、设备(是否具备动平衡机等专业设备)、质保(通常应提供3-6个月保修)和响应速度。好的维修商应能提供完整的检测报告和维修建...

2025-07-22 -

哈尔滨磨用电主轴维修服务

哈尔滨磨用电主轴维修服务电主轴变频器参数优化全攻略:提升加工精度与能效的7大技巧电主轴变频器的参数设置直接影响加工性能、能耗和设备寿命。合理的参数配置可使主轴效率提升30%以上,同时延长轴承使用寿命。以下是专业工程师总结的7大优化技巧:一、主要参数优化方案载波频率设置(关...

2025-07-21 -

专业主轴维修/电主轴维修哪家好

专业主轴维修/电主轴维修哪家好电主轴拆卸规范与标记方法拆卸前需先使用FLUKE热像仪记录主轴各部位温度分布,重点监控轴承位(正常<65℃)和绕组端部(正常<90℃)。用划线器在轴套与壳体接合面做定位标记,误差控制在±0.1mm。拆除联轴器时需使用液压拉马(压力设定8-10MPa),避免敲击...

2025-07-21 -

大连磨削电主轴维修

大连磨削电主轴维修在电主轴定制化采购过程中,清晰定义技术参数是确保供应商准确理解需求的第一步。企业需从加工场景出发,列出指标:转速范围:例如,精密雕铣可能需要20000-40000rpm,而重型切削可能需8000-15000rpm。某汽车轮毂加工案例显示,转速不足会导致铝合金表...

2025-07-21 -

长沙SAACKE电主轴维修哪家好

长沙SAACKE电主轴维修哪家好GMN高速电主轴拆卸规范,拆卸前必须使用GMN专门的定位夹具(型号SPT-200)固定转子,防止轴向窜动。先用热风枪(80℃)加热外壳结合面3分钟,软化密封胶后拆除12颗M5×25法兰螺栓(扭矩6Nm)。特别注意编码器模块需先断开光纤接口(HFBR-4506型...

2025-07-21