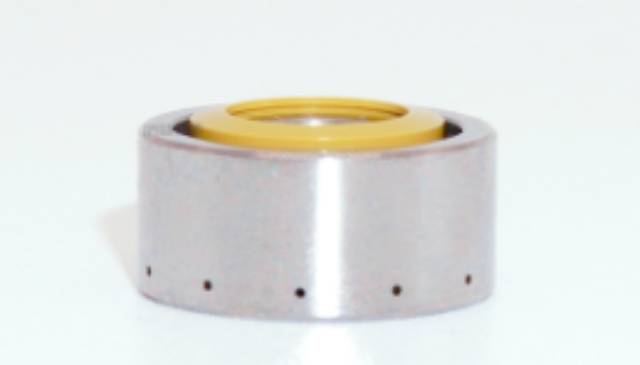

常州C103HX205Y08DF分子泵轴承

成本控制优势:国产化与规模效应双驱动,新巴顿通过整合国内高质供应链,实现陶瓷球(圆度误差<0.05μm)和轴承钢(氧含量<8ppm)的国产化替代,相比进口产品,成本降低了 35% 。同时,凭借规模化生产优势,进一步摊薄生产成本。在保持 Dm?N 值(1.6×10?mm?r/min)等主要性能指标达到国际先进水平的前提下,产品价格更具竞争力。某国内半导体设备制造商采用新巴顿轴承后,单台分子泵系统的成本降低了 18 万元,国产化率从 25% 提升至 85%,有效推动了国内真空设备行业的自主发展。采用精密加工工艺,新巴顿分子泵轴承精度达 P4 级,适配机械精密设备。常州C103HX205Y08DF分子泵轴承

分子泵轴承

对于面临辐射环境的机械行业(如核工业、加速器设备),新巴顿分子泵轴承采用耐辐射材料。陶瓷轴承(Si?N?)在 γ 射线辐射剂量达 10?Gy 时,强度保持率≥90%;润滑剂使用全氟聚醚(PFPE),耐辐射剂量达 10?Gy,避免因辐射导致的油脂分解。在核反应堆的真空监测系统中,这种轴承可在辐射环境下连续工作 5 年以上,无需更换,降低特殊机械的维护难度与辐射暴露风险。材料的耐辐射测试通过专业机构认证(如中科院上海应用物理研究所检测),确保在极端工况下的机械可靠性。奉贤区巴顿C36STAY39分子泵轴承巴顿分子泵轴承:医疗器械中的关键组件。

借助数字化技术,新巴顿为分子泵轴承构建数字化孪生模型,实现机械系统的预测性维护。通过采集轴承的温度、振动、载荷等实时数据,在虚拟空间中构建动态仿真模型,预测剩余寿命(误差≤5%)与失效概率。某汽车零部件厂的真空压铸机应用该技术后,轴承更换周期从固定 5000 小时优化至按需维护,维护成本降低 40%,停机时间减少 60%。数字化孪生还可模拟不同工况对轴承的影响,如快速启停、载荷突变等,为机械工程师提供优化运行参数的依据,提升分子泵轴承在复杂机械系统中的使用效率。

新巴顿对分子泵轴承的成本构成进行精细化管理,以优化机械行业的性价比。材料成本占比约 40%,通过与钢厂长期合作(年采购量 500 吨以上)获得价格折扣;加工成本占比 35%,通过自动化生产线(无人化率 70%)降低人工费用;物流与管理成本占比 25%,通过集中仓储与信息化系统减少损耗。以型号 6205 轴承为例,生产成本较行业平均低 18%,而性能指标(如寿命、精度)保持一致。成本优化不浪费质量,通过价值工程分析(VE)剔除冗余功能,确保为机械用户提供高性价比的分子泵轴承解决方案。新巴顿分子泵轴承降低能耗,契合环保趋势,节能又高效。

分子泵高速旋转时产生的陀螺力矩需通过角接触轴承的接触角优化来平衡。新巴顿的 7000 系列角接触轴承采用 15°-40° 接触角定制设计,当接触角为 25° 时,可同时承受 3000N 轴向载荷与 1500N 径向载荷,满足 15 万转 / 分钟工况下的转子稳定性要求。通过有限元分析(FEA)优化滚道曲率半径系数至 1.08 倍球径,使接触应力降低 25%,避免边缘过载导致的疲劳剥落。某半导体刻蚀设备改用该设计后,轴承的 L10 寿命(90% 可靠性寿命)从 3000 小时提升至 8000 小时。跨行业技术融合,新巴顿分子泵轴承带来机械创新应用方案。金山区C105HRRY14分子泵轴承

巴顿分子泵轴承:专业团队,提供技术支持。常州C103HX205Y08DF分子泵轴承

分子泵轴承的有限元分析应用:新巴顿通过 ANSYS 软件对轴承进行多物理场耦合分析,模拟高速旋转时的温度场、应力场与变形场。当转速为 12 万转 / 分钟时,分析显示陶瓷球与套圈的接触区域温度可达 80℃,据此优化滚道沟曲率半径至 1.05 倍球径,使接触面积增加 15%,散热效率提升 20%。模拟结果与实验数据对比显示,温度预测误差≤5℃,为轴承的结构优化提供精确依据。某分子泵制造商采用该分析后,轴承的热变形量从 0.03mm 降至 0.01mm,满足了精密真空系统的要求。常州C103HX205Y08DF分子泵轴承

- 上海S102SSAT3G33分子泵轴承 2025-07-30

- 巴顿C1908X205Y23分子泵轴承批发 2025-07-30

- 江苏巴顿C211VY8真空泵轴承 2025-07-30

- 虹口区VAC6211AB049真空泵轴承 2025-07-30

- 崇明区美国巴顿真空泵轴承 2025-07-30

- 杨浦区C1903HX205Y112DF分子泵轴承 2025-07-30

- 杭州巴顿VCMP209真空泵轴承 2025-07-30

- C36STAY39分子泵轴承采购 2025-07-30

- C1909HX205Y27DF分子泵轴承中国一级代理 2025-07-30

- 奉贤区美国巴顿纺织机械轴承 2025-07-29

- 钙钛矿电池光模拟系统厂家 2025-07-31

- 佛山过滤板成型液压机 2025-07-31

- 杭州全自动碳氢清洗采购 2025-07-31

- 浙江机械真空泵维修公司 2025-07-31

- 上海氧气体分析仪供应商 2025-07-31

- 安徽环保处理设备厂家 2025-07-31

- 普陀区好的气动元件推荐厂家 2025-07-31

- 湖南分布式线路故障指示器生产厂家 2025-07-31

- 果蔬气调保鲜冷库报价 2025-07-31

- ETP免键套批发 2025-07-31