静安区巴顿2M4TGTY60分子泵轴承

早期故障识别对分子泵系统至关重要。新巴顿开发的振动监测系统,通过安装在轴承座上的加速度传感器,实时采集 10-10000Hz 的振动信号,当轴承出现滚道剥落时,其特征频率(如外圈故障频率 1.5× 转频)的幅值会异常升高 3 倍以上。结合温度传感器(精度 ±0.5℃)的数据融合分析,可提前 1-2 周预测轴承失效。对于无法停机检测的场景,公司提供油液分析服务,通过检测润滑油中的铁谱颗粒(粒径>5μm 的颗粒数≥10 个 /ml 时预警),判断轴承磨损状态。某真空镀膜企业采用该预维护方案后,轴承更换成本降低 40%,生产效率提升 15%。新巴顿分子泵轴承结构模块化,适用于涡轮、复合分子泵等多种机械类型。静安区巴顿2M4TGTY60分子泵轴承

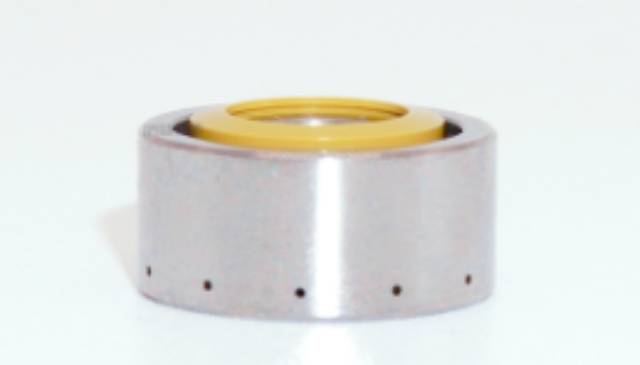

分子泵轴承

针对机械行业可能面临的冲击工况(如真空泵启停、机械碰撞),新巴顿分子泵轴承强化了抗冲击设计。轴承滚道采用大圆角过渡(圆角半径 R1.5-2.0mm),降低应力集中系数至 1.8 以下;滚子材料选用贝氏体淬火钢,冲击韧性≥30J/cm2,可承受 1000G(1G=9.8m/s2)的瞬时冲击载荷。在包装机械的真空抓取装置中,当吸盘突然吸附重物时,轴承的抗冲击设计可避免滚子断裂或滚道压痕,维持机械动作的连续性。通过落锤冲击试验(锤头质量 1kg,落差 1m)测试,轴承在承受冲击后,径向游隙变化≤5%,振动频谱无异常峰值,证明其在机械冲击工况下的可靠性。静安区9206VVTMT5分子泵轴承采用耐腐蚀合金,新巴顿分子泵轴承无惧恶劣工况,稳定持续运转。

新巴顿分子泵轴承在加工过程中进行高精度动平衡处理,残余不平衡量≤1g?mm/kg,确保机械运转时的低振动特性。在大型分子泵机组中,轴承与转子的组合动平衡等级达到 G1.0(ISO 1940 标准),当转速 30000rpm 时,轴承座振动速度≤1.0mm/s。这种动态平衡技术可避免机械系统因振动导致的连接件松动、密封失效等问题,尤其适用于半导体光刻机的真空系统 —— 该场景要求振动振幅<10μm,轴承的高精度平衡配合阻尼器设计,可将振动控制在 5μm 以内,保障光刻工艺的精度。

新巴顿为分子泵轴承提供专业安装工具,提升机械装配效率与精度。液压螺母(型号 BARDUN-HN-01)可精确控制轴向预紧力(精度 ±2%),配合扭矩扳手(量程 5-50N?m),避免人工拧紧导致的预紧力不均;加热线圈(频率 20-40kHz)可在 3 分钟内将轴承加热至 100℃,温差≤5℃,确保热装时的均匀膨胀。在自动化生产线中,这些工具与机器人装配系统集成,实现轴承安装的全自动化,单套轴承的装配时间从 15 分钟缩短至 3 分钟,且安装合格率达 100%。专业工具的使用减少了机械装配中的人为误差,保障分子泵轴承的安装精度与可靠性。巴顿分子泵轴承:耐腐蚀,延长使用寿命。

新巴顿分子泵轴承的额定动载荷(C)与额定静载荷(C?)经过精确计算,适配不同机械系统的负载需求。以涡轮分子泵为例,当转子质量为 5kg、转速 40000rpm 时,轴承需承受约 200N 的径向力与 50N 的轴向力,该公司的角接触轴承(型号 7008C)额定动载荷达 19.8kN,安全系数达 10 倍以上。在机械设计阶段,可通过 L10 寿命公式(L10=10?×(C/P)?,k=3)计算轴承寿命,当实际载荷 P=200N 时,L10 寿命可达 50000 小时以上。这种负载能力设计使轴承在机械行业的重型设备(如真空压铸机)中,即使面临启动冲击载荷(额定载荷的 1.5 倍),也能保持结构稳定性,避免早期失效。新巴顿分子泵轴承润滑系统长效设计,减少机械维护频次与成本。苏州巴顿VAC625AC002分子泵轴承

巴顿分子泵轴承:低噪音,营造安静环境。静安区巴顿2M4TGTY60分子泵轴承

为降低机械行业的维护成本,新巴顿分子泵轴承设计了长效润滑方案。对于普通工况,采用锂基脂润滑(NLGI 2 级),润滑周期可达 8000 小时;高速高温场景则使用油气润滑系统,通过微量油雾(油量 0.01-0.05ml/h)实现持续润滑,避免传统油脂在高速下的结块问题。在纺织机械的真空脱水设备中,这种润滑系统可减少停机维护时间 30% 以上,同时降低油品消耗 50%。轴承的密封结构采用双唇口骨架油封(材质为氟橡胶),防尘防水等级达 IP65,防止机械加工中的粉尘、冷却液侵入,保障润滑系统的长效性,契合机械行业连续生产的需求。静安区巴顿2M4TGTY60分子泵轴承

- 上海S102SSAT3G33分子泵轴承 2025-07-30

- 巴顿C1908X205Y23分子泵轴承批发 2025-07-30

- 江苏巴顿C211VY8真空泵轴承 2025-07-30

- 虹口区VAC6211AB049真空泵轴承 2025-07-30

- 崇明区美国巴顿真空泵轴承 2025-07-30

- 杨浦区C1903HX205Y112DF分子泵轴承 2025-07-30

- 杭州巴顿VCMP209真空泵轴承 2025-07-30

- C36STAY39分子泵轴承采购 2025-07-30

- C1909HX205Y27DF分子泵轴承中国一级代理 2025-07-30

- 奉贤区美国巴顿纺织机械轴承 2025-07-29

- 湖北大型压力容器回火退火炉非标定制 2025-08-01

- 福建风冷式工业冷水机哪家好 2025-08-01

- 湖南常规超声波铜管封口机推荐厂家 2025-08-01

- 厚街美的中央空调保养 2025-08-01

- 深圳小五轴技术 2025-08-01

- 温州船舶机械油缸推荐厂家 2025-08-01

- 台州电镀辊厂家 2025-08-01

- 全国自动化复合肥盘式成球机 2025-08-01

- 福建单通道气密检漏仪 2025-08-01

- 江西英国皇室御用防火柜官网 2025-08-01