四川滴眼剂联动生产线

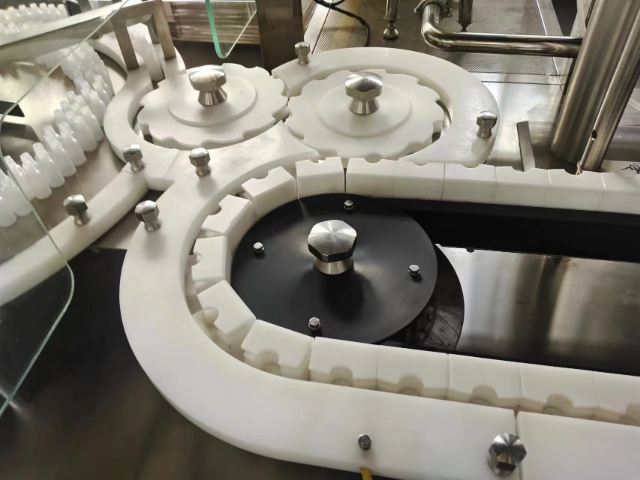

滴眼剂联动线采用多级过滤系统,包括粗滤、精滤和终端过滤等,以去除药液中的微粒、杂质和微生物。同时,纯化过程还需利用离子交换、膜分离等先进技术,进一步去除药液中的有害物质,如重金属离子、有机溶剂残留等。为了突破技术挑战,企业需要不断优化过滤与纯化工艺,引进先进的设备和技术,如采用高效过滤膜、纳米过滤技术等,以提高过滤效率和纯化效果,确保滴眼剂产品的纯净度和安全性。灌装与封口是滴眼剂生产中的关键环节之一,也是实现自动化生产的重要部分。在滴眼剂联动线中,灌装设备能够精确控制药液的灌装量,确保每瓶滴眼剂的剂量准确无误。快速换模的滴眼剂联动线灵活转换,适应不同包装规格的滴眼剂生产。四川滴眼剂联动生产线

在灭菌处理后,滴眼剂瓶需要进行冷却和干燥处理。这一步骤的目的是确保产品在使用前的稳定性和保存期限。滴眼剂联动线采用了先进的冷却和干燥技术,能够确保产品在短时间内达到适宜的温度和湿度,从而保持其稳定性和疗效。质量检测与监控是确保滴眼剂产品质量的重要环节。在滴眼剂联动线中,每一批产品都需要经过严格的质量检测和监控流程。这包括外观检查、含量测定、微生物限度检查等多个方面。通过先进的检测设备和严格的质量控制标准,可以确保每一批产品都符合质量要求,为患者提供安全、有效的滴眼剂产品。四川滴眼剂联动生产线坚固防护栏的滴眼剂联动线保障安全,防止人员在生产滴眼剂时发生意外。

滴眼剂联动线采用多级过滤系统,包括粗滤、精滤和终端过滤等,以去除药液中的微粒、杂质和微生物。同时,纯化过程还需利用离子交换、膜分离等先进技术,进一步去除药液中的有害物质,如重金属离子、有机溶剂残留等。为了解决技术挑战,企业需要不断引进先进的过滤与纯化设备和技术,加强技术研发,提高纯化效率,确保滴眼剂产品的纯净度和安全性。灌装与封口是滴眼剂生产中的关键环节之一,也是实现自动化生产的重要部分。在滴眼剂联动线中,灌装设备能够精确控制药液的灌装量,确保每瓶滴眼剂的剂量准确无误。

异物控制则通过严格的检查程序,如目视检查、X光检测等,确保产品中不含有任何可能影响产品质量和安全性的异物。这两个环节的严格实施,为滴眼剂产品的质量和安全性提供了之后一道保障。设备维护与保养是确保滴眼剂联动线长期稳定运行的关键。企业需要制定规范化的设备维护与保养计划,明确维护周期、维护内容、维护人员等要素。同时,还需加强对设备操作人员的培训和管理,提高他们的设备使用和维护意识。在设备维护与保养过程中,应严格遵守操作规程和安全规定,确保维护工作的顺利进行。通过规范化的设备维护与保养,可以延长设备的使用寿命、降低维修成本,提高滴眼剂联动线的整体运行效率。稳定的电气系统的滴眼剂联动线供电正常,保障滴眼剂生产稳定进行。

安全生产是滴眼剂联动线运行过程中的首要原则。企业需要建立健全的安全生产管理制度和操作规程,明确各级人员的安全职责和操作规范。同时,还需加强员工的安全教育和培训,提高他们的安全意识和操作技能。在滴眼剂联动线的运行过程中,应严格遵守安全操作规程,确保设备的安全运行和人员的安全作业。此外,企业还应定期进行安全检查和安全评估,及时发现和消除安全隐患,确保滴眼剂联动线的安全生产。随着环保意识的日益增强,滴眼剂联动线的环保与可持续发展也成为企业关注的重要问题。企业需要采取一系列措施来降低生产过程中的能耗和排放,减少对环境的影响。低噪音的滴眼剂联动线安静作业,在平稳环境中进行滴眼剂的生产。四川滴眼剂联动生产线

现代化的滴眼剂联动线全方面升级,明显提高了滴眼剂的生产效能。四川滴眼剂联动生产线

灭菌与冷却是滴眼剂生产中的重要环节,直接关系到产品的无菌性和稳定性。在滴眼剂联动线中,灭菌设备通常采用高温蒸汽灭菌、辐照灭菌等方式,确保产品中的微生物和细菌被有效杀灭。冷却设备则负责将灭菌后的产品迅速冷却至适宜温度,避免高温对产品造成破坏。同时,灭菌与冷却过程还需严格控制时间、温度等参数,以确保产品质量的稳定性和一致性。企业需制定严格的灭菌与冷却工艺规程,并加强对员工的培训和管理,确保工艺要求得到有效执行。四川滴眼剂联动生产线

- 山东小容量口服液生产线哪家靠谱 2025-07-17

- 河北旋盖灌装生产线报价 2025-07-16

- 昆山滴眼剂联动生产线 2025-07-16

- 江苏玻璃安瓿瓶灌装线订购 2025-07-16

- 苏州烘箱联动线品牌 2025-07-16

- 广东滴眼剂灌装生产线哪家好 2025-07-16

- 甘肃滴眼液灌装生产线定制 2025-07-16

- 南京小容量滴眼剂灌装机 2025-07-16

- 合肥10毫升口服液生产线哪里能买 2025-07-16

- 昆山滴眼剂灌装线解决方案 2025-07-16

- 宁夏厨房用水提升泵产品介绍 2025-07-17

- 山东弯头性能 2025-07-17

- 佛山变电站供电站用防爆空调 2025-07-17

- 上海特氟龙喷涂加工 2025-07-17

- 河源六轴发那科机器人减速机 2025-07-17

- 徐汇区哪里有真空镀膜机 2025-07-17

- 广西耐用三菱防静电pvc板在线咨询 2025-07-17

- 福建异形加工件 2025-07-17

- 金华空气压缩机生产厂家 2025-07-17

- 无锡附近仪器仪表推荐货源 2025-07-17