江苏金属有色铸造哪家好

有色铸造中的自动化生产趋势越来越明显。自动化生产设备在有色铸造中的应用可以提高生产效率、降低劳动强度、提高铸件质量。例如自动化浇注设备能够精确控制浇注速度、温度和流量,减少人为因素对浇注过程的影响,提高浇注的准确性和稳定性。自动化造型设备可以快速、高效地制作铸型,并且能够保证铸型的质量一致性。在自动化生产线上,各个工序之间通过自动化传输设备连接,实现了铸造生产的连续化和智能化。同时,自动化生产还可以实现对铸造过程的实时监控和数据采集,为生产管理和质量控制提供依据。精细铸造,色彩均匀,品质优越。江苏金属有色铸造哪家好

有色铸造中的铸造缺陷分析与预防是提高铸件质量的关键。常见的铸造缺陷有气孔、夹渣、缩孔、裂纹等。气孔的形成原因可能是金属液中含有过多气体,或者在浇注过程中卷入气体。预防气孔的方法包括对金属液进行精炼除气,控制浇注速度和方式等。夹渣主要是由于金属液中的熔渣未及时去除,在浇注时混入铸件。通过在熔炼过程中充分除渣,采用合适的浇注系统防止熔渣进入铸型,可以预防夹渣。缩孔是由于金属在凝固过程中体积收缩而得不到补充形成的,可通过设置冒口等工艺措施来解决。裂纹则可能是由于铸件凝固过程中产生的内应力过大,通过优化铸造工艺,如控制凝固速度、进行去应力退火等可以预防。上海合金有色铸造厂有色铸造技术让金属零件色彩丰富,功能多样。

有色铸造是金属加工领域的重要分支,其历史源远流长。早在古代文明时期,人们就已经开始探索有色铸造技术,用铜、锡等金属铸造各种器具。从工艺角度看,有色铸造涵盖了多种方法,如砂型铸造、金属型铸造、熔模铸造等。砂型铸造是较为常用的一种,它以砂为主要造型材料,制作铸型。其优势在于成本相对较低,能适应各种复杂形状铸件的生产。例如在铸造一些艺术雕塑时,砂型铸造可以很好地还原雕塑的细节。然而,砂型铸造的铸件表面质量可能相对较差,尺寸精度也有限。金属型铸造则是利用金属制成的铸型,它能使铸件获得较好的表面质量和尺寸精度,生产效率较高,但模具成本高,且不适用于形状过于复杂的铸件。

有色铸造的生产环境需要满足一定要求。铸造车间要有良好的通风系统,因为在熔炼、浇注等过程中会产生大量的烟尘、有害气体等。例如在熔炼铝合金时,会产生铝的氧化物烟尘,如果通风不良,这些烟尘会弥漫在车间内,危害工人的身体健康。同时,铸造车间要有合适的温度和湿度控制,温度过高可能影响金属液的质量和铸型的性能,湿度太大可能导致型砂含水量增加,影响砂型的强度和透气性。此外,铸造车间还要有完善的安全防护设施,如防火、防爆设施等,确保生产过程的安全。铸造技术升级,色彩表现更出色。

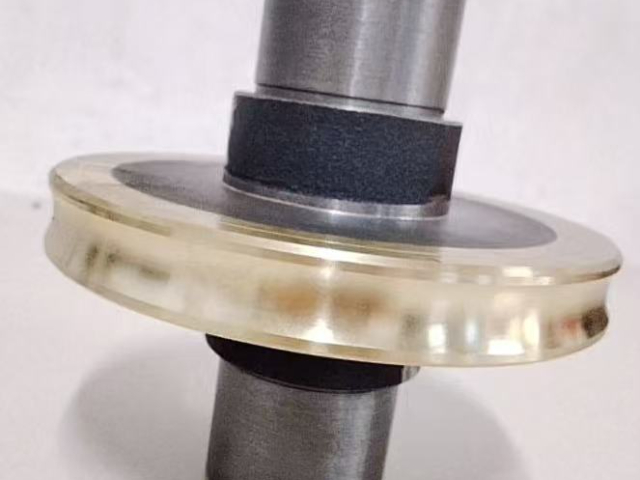

有色铸造在汽车制造行业的应用十分广。汽车发动机缸体、缸盖等零部件常采用有色铸造工艺生产。铝合金缸体具有重量轻、散热快的优点,能够提高汽车的燃油经济性和动力性能。在铸造过程中,为了提高缸体的强度和耐磨性,会在铝合金中添加适量的硅、铜等元素,并采用金属型铸造或低压铸造等工艺。金属型铸造可使缸体表面硬度提高,低压铸造则能减少铸件内部的气孔和缩孔等缺陷。此外,汽车的轮毂、变速箱壳体等部件也多采用有色铸造,不同的部件根据其功能和性能要求,选择不同的有色金属和铸造工艺,以满足汽车整体性能的提升需求。色彩准确控制,铸造品质优越。天津金属有色铸造件

色彩与强度结合,铸造件更加耐用。江苏金属有色铸造哪家好

有色铸造的发展历程见证了技术的不断进步。早期的有色铸造主要依靠手工操作,工艺简单、效率低下且产品质量不稳定。随着工业变革的到来,机械化设备逐渐应用于有色铸造,如电动熔炉、机械造型机等,提高了生产效率和产品质量。在现代,计算机技术和自动化技术的融入更是推动了有色铸造的发展。计算机辅助设计(CAD)和计算机辅助制造(CAM)技术用于模具设计和制造,使模具的精度和复杂程度大幅提高。自动化控制系统用于铸造过程中的温度、压力等参数控制,实现了准确生产,减少了人为误差,提高了有色铸造的整体水平。江苏金属有色铸造哪家好

- 铜合金有色铸造公司 2025-06-21

- 河北金属有色铸造公司 2025-06-21

- 江西铜合金有色铸造技术指导 2025-06-21

- 浙江铝合金有色铸造价格 2025-06-21

- 福建铝合金有色铸造价格 2025-06-21

- 河北特种有色铸造哪家好 2025-06-20

- 河北红砂有色铸造哪家好 2025-06-20

- 江西合金有色铸造公司 2025-06-20

- 江西特种有色铸造工厂 2025-06-20

- 江苏铜合金有色铸造价格 2025-06-20

- 海南380V无油静音空压机厂家价格 2025-06-21

- 福建全自动过滤机滤板 2025-06-21

- 废酒精辅助蒸馏器多少钱 2025-06-21

- 杭州工业视觉检测公司 2025-06-21

- 江苏动柱式平面磨床市场报价 2025-06-21

- 广东碳钢压力罐加工 2025-06-21

- 四川制造薄膜过滤器厂家 2025-06-21

- 四川大型热处理厂家电话 2025-06-21

- 使用智能仓储管理系统应用范围 2025-06-21

- 浙江农业灌溉工程农用机械部件生产厂家 2025-06-21