多功能除尘器商家

除尘技术持续向更高效、更低耗、更智能、更环保发展:1.?超低排放驱动:电袋复合、高效滤料(超细纤维、梯度滤料、纳米涂层)、湿式电除尘技术成熟应用;2.?节能降耗:优化系统设计降低阻力,变频风机普及,低阻高效滤料(如ePTFE覆膜),ESP高频电源技术;3.?高温过滤材料进步:金属纤维、高性能陶瓷纤维滤袋可靠性提升,成本下降;4.?智能化与数字化:在线压差、浓度、温度、火花监测,大数据分析预测性维护(如滤袋寿命预警),智能清灰控制优化;5.?多功能集成:除尘脱硫脱硝脱汞一体化(如催化滤袋);6.?资源化:高价值粉尘(如贵金属、颜料)的精细化回收技术;7.?新材料应用:如石墨烯涂层提升滤料性能。关键目标是实现经济高效的超净排放和可持续发展。电除尘器极线断裂是常见故障,需定期检查更换芒刺线或螺旋线。多功能除尘器商家

除尘器运行阻力是系统能耗的主要来源之一(风机能耗≈风量×阻力)。阻力构成:1.?设备本体结构阻力(入口、通道、出口);2.?滤料初始阻力(洁净滤袋/滤筒);3.?粉尘层阻力(随过滤时间增加)。袋式/滤筒除尘器设计阻力通常为1200-2000Pa,运行中应控制在设计值附近。降低阻力措施:优化气流分布、选择低压损滤料(如覆膜)、高效清灰、减少无效过滤面积、合理设计过滤风速。静电除尘器阻力极低(<300Pa),但高压供电能耗需考虑。风机选型需按系统扩大阻力和风量,变频调速可有效适应工况变化,节约运行能耗。定期监测阻力是判断设备状态的重要指标。多功能除尘器商家旋风除尘器依靠离心力分离粗颗粒,结构简单但细颗粒捕集效率有限。

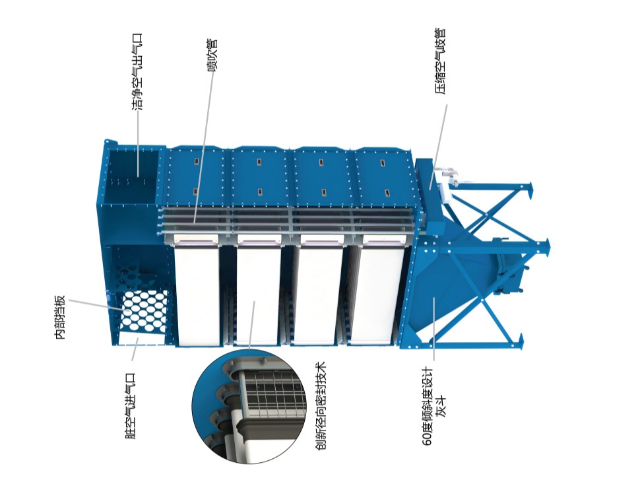

高效可靠的清灰系统是除尘器稳定运行的关键。脉冲喷吹系统设计包括:1.?气源:压缩空气压力(通常0.2-0.7MPa)、品质(干燥洁净)、供气量计算;2.?脉冲阀:类型(淹没式为主)、尺寸、响应时间(<0.1s)、寿命;3.?气包:容积(满足单次喷吹耗气)、安装位置(靠近阀)、安全阀;4.?喷吹管:管径、喷嘴数量/孔径/布局(对准滤袋/滤筒中心)、喷吹气流覆盖均匀性;5.?控制:清灰模式(定时、定压差)、脉冲宽度、间隔周期。反吹风系统需设计反吹风机风压风量、切换阀门密封性及动作可靠性。机械振打需确定振打力、频率和传递效率。设计目标是以至小能耗实现至佳清灰效果,避免过度清灰损伤滤料或清灰不足导致阻力过高。

静电除尘器利用高压直流电晕放电使气体电离,粉尘粒子荷电,并在强电场力(库仑力)作用下向阳极板(集尘极)迁移、沉积,再通过振打清灰落入灰斗。其关键过程包括气体电离、粉尘荷电、粉尘迁移(驱进)和粉尘清掉四个阶段。除尘效率受粉尘比电阻影响极大,至佳范围通常在10? - 101? Ω·cm。ESP对微细粉尘(如PM2.5)有良好的捕集能力,理论上效率可达99.9%以上。设备阻力极低(一般<300Pa),能耗主要体现在高压供电上,运行维护费用相对较低,特别适合处理大风量、高温(可高达400℃以上)、低粘性粉尘的场合,如燃煤电厂、水泥窑、烧结机。生物质锅炉除尘器需配套热风清扫系统,防止水汽冷凝糊袋。

定期维护是保障除尘器长寿命高效运行的关键:1.?日常巡检:检查阻力、压差、排放目测、风机轴承温度振动、卸灰是否正常、有无异响;2.?定期保养:滤袋/滤筒检查更换(破损、糊袋)、脉冲阀/膜片检查、气缸动作测试、清灰系统(气包排水、压力)、极线极板积灰检查(ESP)、喷淋嘴疏通(湿式)、润滑运动部件;3.?故障诊断:阻力过高:清灰不良、糊袋、漏风增加、风量过大;排放超标:滤袋破损、安装密封不严、清灰过度、旁路漏风;滤袋异常破损:气流冲刷、骨架毛刺、高温烧毁、化学腐蚀;卸灰不畅:粉尘结块、伴热失效、卸灰阀故障;ESP效率下降:反电晕、振打失效、气流分布恶化。建立维护记录制度。滤袋安装需保持张力均匀,过松易导致抖动磨损,过紧则影响清灰效果。河南除尘器厂家供应

静电除尘器以高压电场使粉尘荷电,配合振打清灰,在垃圾焚烧发电领域实现烟气中粉尘与污染物的高效分离。多功能除尘器商家

静电增强湿式除尘器在传统喷淋塔或文丘里等湿法设备中引入高压静电场。含尘气体在进入洗涤区前或洗涤过程中先通过电晕区使粉尘/液滴荷电,荷电粒子在后续的洗涤液滴捕集或除雾器中更易被捕集,明显提升了微细颗粒物(PM2.5、PM1)和气溶胶的去除效率。同时静电场还能促进微小液滴的凝聚长大,利于除雾。该技术结合了静电高效捕集微细粒子和湿法处理高湿、粘性、易燃粉尘的优势,适用于生物质锅炉、垃圾焚烧、电子行业等需要超低排放且工况复杂的领域。系统相对复杂,需高压供电和防腐设计。多功能除尘器商家

- 西藏工业除尘器 2025-06-17

- 青海除尘器代理商 2025-06-17

- 河北除尘器特价 2025-06-17

- 四川高效过滤器售后服务 2025-06-17

- 贵州工业除尘器 2025-06-17

- 吉林除尘器故障维修 2025-06-17

- 甘肃除尘器设备制造 2025-06-17

- 机械除尘器有哪些 2025-06-17

- 广东除尘器修理 2025-06-17

- 内蒙古高效过滤器特点 2025-06-17

- 甘肃电动推杆 2025-06-17

- 附近哪里有压铸岛自动化产品选择 2025-06-17

- 苏州大型纯水设备 2025-06-17

- 福建铝屑压块机设备 2025-06-17

- 绍兴冷冲模具订做价格 2025-06-17

- 甘肃拼接式兔笼饲养笼具技术咨询 2025-06-17

- 宁夏防爆冷冻设备市场报价 2025-06-17

- 河南太阳能光伏行业用旭有超纯阀门现货 2025-06-17

- 浙江立体美观的移动空调降温速度快 2025-06-17

- 绍兴电流热保护器设备 2025-06-17