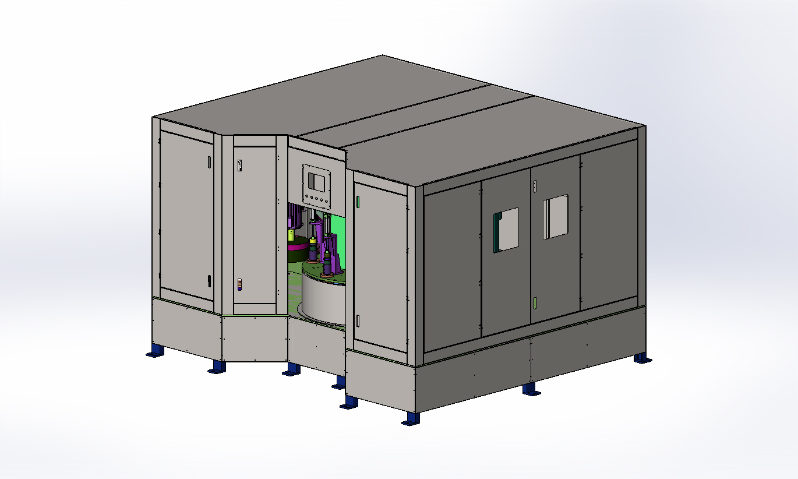

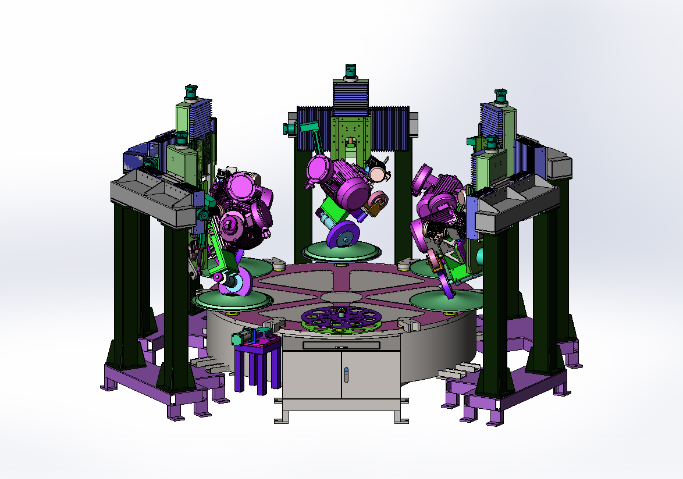

精密抛光机定制

在眼镜制造领域,镜片、镜框的抛光决定着佩戴舒适度与美观度。镜框材质多样,包括金属、塑料、板材等,每种材质抛光需求各异;镜片更是对光学表面平整度要求极高。工业抛光机器人针对此,内置丰富材质数据库,操作人员一键选定材质,机器人即可调用对应工艺。对于镜框,柔性抛光工具可贴合复杂造型,完美处理边角、雕花处;对镜片,运用超精密的磁流变抛光技术,在无接触状态下,通过磁场操控抛光液微粒,精确修磨镜片表面,消除像差、色差隐患,让眼镜不仅时尚轻盈,更能提供清晰、舒适视觉体验,推动眼镜产业迈向智能化、高级化。抛光机在皮革制品后期处理中,抛光皮革表面,使其柔软有光泽,提升触感与品质感。精密抛光机定制

精密机械加工行业,如小型齿轮、轴类零件,对尺寸精度与表面粗糙度管控严苛。工业抛光机器人依托先进的视觉识别系统,在微米级精度下对零件进行全方面 “审视”,快速捕捉加工后残留的细微毛刺、划痕。它的机械关节精度可达惊人的亚毫米级,能以极其稳定的姿态,操控微型抛光工具沿着零件轮廓精细作业。编程系统可根据零件的材质特性、设计公差,灵活调整抛光参数,像对高硬度合金钢齿轮,采用分步缓进式抛光策略,去除微小缺陷同时保证齿面精度,使零件在装配后运转更平稳、噪音更低,为高级机械设备源源不断输送品质部件,提升整个产业的精密制造水平。精密抛光机定制抛光机在模具后期处理中,对型腔、型芯精细抛光,降低零件脱模阻力,提高模具使用寿命。

船舶制造行业中,客制化抛光机器人不可或缺。船舶的船体、螺旋桨等大型部件,长期处于恶劣海洋环境,表面保护与性能要求严格。客制化抛光机器人借助水下机器人技术,可对船舶水下部分进行原位抛光作业。针对船体表面,采用高压水射流抛光与防腐涂层相结合的工艺,去除海洋生物附着与锈蚀,形成长效防腐保护;螺旋桨则运用超声振动抛光技术,提高表面光洁度,降低水流阻力,提高船舶推进效率,延长部件使用寿命,保障船舶在海洋中的安全航行与高效运行。

在医疗美容器械这片精细领域,抛光机器人正守护着人们对美的追求与健康的期许。美容注射用的微针滚轮,针体纤细且密集,针尖的锋利度与光滑度直接影响使用效果与患者舒适度。传统手工打磨无法保证每一根针的一致性,微小的毛刺或粗糙面可能引发传染等问题。抛光机器人采用微纳加工技术,定制比头发丝还细的抛光纤维,配合微机电控制系统,精确操控抛光力度与角度。在高倍显微镜下,对每一根针逐点打磨,将针尖打磨至原子级光滑,去除一切潜在风险。经机器人处理后的微针滚轮,使用时痛感极小,穿刺精确,为美容护肤流程提供安全、高效的器械支持,推动医疗美容技术迈向新的精细化高度。抛光机的虚拟仿真培训系统新颖实用,新手通过模拟操作熟悉设备,降低实操失误风险。

在汽车发动机制造工厂,模块化抛光机器人是保障产品质量的关键力量。发动机缸体、缸盖等关键部件,材质多为高度铝合金或铸铁,其表面粗糙度与平整度直接影响发动机的动力输出、燃油经济性以及可靠性。工厂模块化抛光机器人依据部件特性迅速切换模块,针对缸体内部,运用珩磨抛光模块,精确控制磨头的旋转与进给速度,在微米级精度下确保缸筒内壁形成均匀的网纹,既能有效储存润滑油,减少活塞与缸壁的摩擦损耗,又能保障良好的密封性;对于缸盖复杂的气道表面,启用数控砂带抛光模块,结合激光测量反馈,精确优化抛光路径,去除铸造毛刺与氧化层,使气流通过更加顺畅,提升发动机进气效率,为汽车出色性能奠定坚实基础。抛光机的微电脑智能控制系统先进,能记忆常用参数,下次开机快速调用,操作省心便捷。浙江自动抛光机费用

抛光机的双抛光头设计独具特色,可同时对工件两面抛光,大幅提高工作效率,缩短加工时间。精密抛光机定制

安全与环保是抛光机器人带来的又一明显优势。在传统抛光车间,飞扬的粉尘和刺耳的噪音是常见的 “顽疾”,长期暴露其中的工人健康面临巨大威胁。抛光机器人工作时,配备了完善的吸尘装置,能将产生的粉尘第1时间吸走,净化车间空气;同时,其运行噪音经过优化处理,远低于人体承受的有害噪音标准。此外,机器人严格按照预设程序作业,避免了因人工操作不当引发的碰撞、划伤等安全事故,为工人营造了一个安全、舒适的工作环境,企业也无需再为频繁的工伤赔偿和环保违规处罚忧心忡忡。精密抛光机定制

- 河北工业打磨设备 2025-06-23

- 浙江客制化去毛刺机价钱 2025-06-23

- 重庆打磨系统 2025-06-23

- 浙江工业打磨工作站多少钱一台 2025-06-22

- 全自动打磨设备怎么卖 2025-06-22

- 浙江客制化打磨机报价 2025-06-22

- 节能打磨机费用 2025-06-22

- 浙江打磨设备价钱 2025-06-21

- 重庆自动化打磨系统 2025-06-21

- 浙江大型打磨设备价钱 2025-06-21

- 广东设备改造功能 2025-06-23

- 安徽静音起重机 2025-06-23

- 非标定制空调价格多少 2025-06-23

- 福建铁通清整翻新有几种 2025-06-23

- 北京不锈钢传递窗供应 2025-06-23

- 简便对夹视镜产品 2025-06-23

- 上海自制防爆卷扬机 2025-06-23

- 云南耐油食品胶管生产 2025-06-23

- 重庆物流倍速链输送机设计 2025-06-23

- 广东全位置管板焊机 2025-06-23