浙江2次元影像仪

尺寸测量长度测量:对于直线长度的测量,可直接在图像上选取直线的两个端点,软件会自动计算两点之间的距离。在选取端点时,要尽量靠近物体的实际边缘,避免因选取误差导致测量结果不准确。对于曲线长度的测量,可以采用分段测量的方法,将曲线分成若干小段直线,分别测量每段直线的长度,然后将各段长度相加得到曲线的近似长度。直径和半径测量:测量圆形物体的直径或半径时,选择圆测量模式,在图像上选取圆的边缘上的多个点,软件会通过较小二乘法拟合出一个圆,并计算出圆的直径和半径。为了提高测量精度,选取的点应均匀分布在圆的边缘上,一般不少于 3 个点。角度测量:测量角度时,先选取构成角度的两条直线,软件会自动计算两条直线之间的夹角。在选取直线时,要确保直线的选取准确反映物体的实际角度关系,避免因直线选取偏差导致角度测量误差。影像仪的高速拍摄功能能够捕捉到快速运动物体的动态变化。浙江2次元影像仪

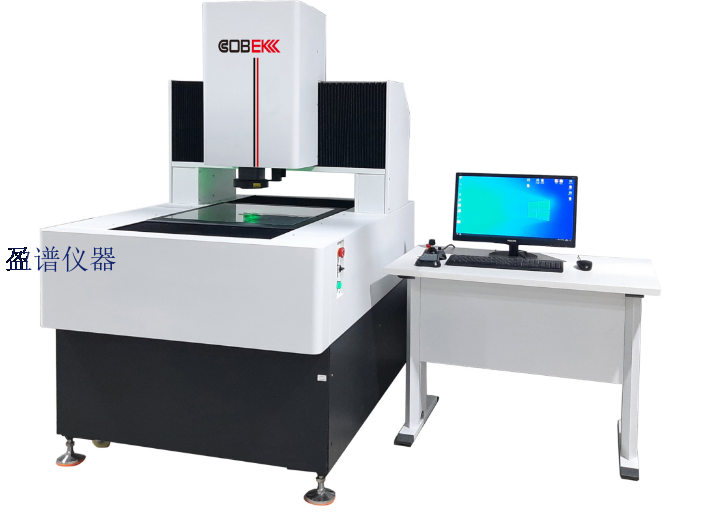

影像仪在工业制造中凭借高精度、非接触式测量等优势,已普遍渗透至多个关键领域。影像仪的重心价值:在工业制造中,影像仪的应用场景覆盖“设计研发-生产制造-质量检测-售后维护”全链条,其非接触、高效率、微米级精度的特性,不仅解决了传统测量对精密件的损伤问题,更通过与自动化产线的融合,成为智能制造中“数据驱动质量”的关键一环。从消费电子到航空航天,影像仪正以技术迭代(如AI视觉算法、纳米级测量)持续突破工业检测的精度边界,推动制造业向更高质量发展。编辑分享嘉兴自动化影像仪现货通过影像仪,我们可以轻松捕捉到微小零件表面的缺陷。

电子制造:精密元器件与电路板的质量守门人:1. 芯片与半导体制造封装检测:检测芯片封装的尺寸(如焊球间距、封装体厚度)、引脚共面性(确保焊接可靠性),以及键合线的弧度和位置,避免因封装缺陷导致的电路失效。晶圆检测:测量晶圆表面的缺陷(如划痕、异物)、线宽(纳米级电路线条的精度),以及晶圆厚度均匀性,保障半导体器件的性能。2. 电路板(PCB/PCBA)生产线路检测:识别电路板上线路的短路、断路、线宽偏差(如 0.1mm 以下的细微线路),以及孔位精度(如过孔直径、位置偏移)。元器件焊接检测:测量贴片元件(如电阻、电容)的焊接位置偏差、焊膏量是否均匀,避免虚焊、桥接等问题。3. 精密电子元器件测量微型连接器、传感器的尺寸(如插针直径、间距)、形状(如端子弯曲度),确保组装时的适配性。

在现代工业发展的浪潮中,高精度的测量与灵活的操控技术成为推动各行业进步的关键力量。关节臂,作为一种融合了先 进机械设计、精密传感技术与智能控制算法的设备,凭借其独特的优势,在众多领域发挥着不可替代的作用。从制造业的质量把控到科研领域的精确探索,关节臂的身影无处不在,深刻影响着现代工业的发展进程。关节臂的发展并非一蹴而就,其起源可追溯至工业生产对更高效测量工具的迫切需求。早期,随着机械制造行业的兴起,简单的测量工具已难以满足复杂零件的检测需求,人们开始探索具有更高灵活性和精度的测量设备,关节臂的雏形也在这样的背景下逐渐显现。影像仪的软件界面友好,操作简便,降低了操作人员的门槛。

在机械制造领域,影像仪主要用于零部件的尺寸测量、形状检测和形位公差分析。无论是汽车发动机的零部件、航空发动机的叶片,还是精密机械的传动部件,影像仪都能够准确测量其关键尺寸,检测形状是否符合设计要求,分析形位公差是否在允许范围内。通过影像仪的测量数据,制造商可以及时发现生产过程中的问题,调整加工工艺,提高产品质量和生产效率。例如,在汽车零部件制造中,影像仪可以对发动机缸体的孔径、活塞的直径、曲轴的轴颈尺寸等进行精确测量,确保发动机的性能和可靠性。先进的图像处理算法使影像仪能够快速准确地识别和分析目标物体。无锡闪测影像仪按需定制

影像仪的智能化分析软件能够自动分类和标记检测结果,提高处理效率。浙江2次元影像仪

形位公差测量平行度测量:测量两个平面或两条直线之间的平行度时,分别测量两个平面或两条直线上的多个点,通过软件计算出它们之间的距离差,距离差的比较大值即为平行度误差。在测量过程中,要保证测量点在同一平面或同一直线上,且测量方向与平行度要求的方向一致。垂直度测量:测量两条直线或两个平面之间的垂直度,先分别测量两条直线或两个平面的相关参数,然后通过软件计算它们之间的夹角与 90° 的差值,差值即为垂直度误差。为了准确测量垂直度,测量基准的选择非常重要,应选择合适的基准面或基准线进行测量。圆度测量:测量圆形物体的圆度时,通过在圆的边缘上选取多个点,软件拟合出一个理想圆,然后计算实际圆与理想圆之间的半径差值,比较大半径差值即为圆度误差。选取的点越多,测量结果越接近真实圆度。浙江2次元影像仪

- 宁波影像仪 2025-06-25

- 嘉兴高稳定影像仪保养 2025-06-25

- 江苏海克斯康影像仪保养 2025-06-25

- 天准影像仪供应商 2025-06-25

- 温州柜面影像仪 2025-06-25

- 湖州海克斯康影像仪哪里有 2025-06-25

- 山东工业影像仪用途 2025-06-25

- 南京高稳定影像仪按需定制 2025-06-25

- 杭州蔡司影像仪哪个好 2025-06-25

- 台州什么样影像仪直销价格 2025-06-25

- 云南设计准直镜切割 2025-06-26

- 北京投影仪光学设计解决方案 2025-06-26

- 无锡通用型气相色谱仪定制 2025-06-26

- 316L超高纯洁净绝压开关现价 2025-06-26

- 上海质量气体质量流量计批发价格 2025-06-26

- 南京品牌冷热冲击试验箱订做价格 2025-06-26

- 温州智能光学仪器零售价格 2025-06-26

- 江苏稳定性高纤维直径检测设备哪家技术强 2025-06-26

- 成都高温安全阀供应商 2025-06-26

- 西安晶圆微电泳仪品牌 2025-06-26