电池包BMS方案定制

锂电池保护板的设计需适配不同应用场景的差异化需求:1.电动汽车:高耐压设计(800V平台)、ASIL-D功能安全认证,支持快充(350kW)工况下的瞬时功率管理。典型案例:比亚迪刀片电池采用多层PCB保护板,集成液冷散热接口,温差控制±2℃。2.储能系统:支持簇级均衡与梯次利用,循环寿命>6000次,兼容磷酸铁锂(3.2V)与三元锂(3.7V)电芯。特斯拉Megapack储能柜采用模块化保护板,每模块单一管理,降低单点故障风险。3.消费电子:微型化设计(PCB面积<15mm×20mm),静态功耗<5μA,支持USB-PD/QC快充协议。大疆无人机电池内置多层保护板,集成自加热功能以应对低温飞行。BMS需定期校准SOC、检查接线可靠性、更新软件,并清洁散热部件。电池包BMS方案定制

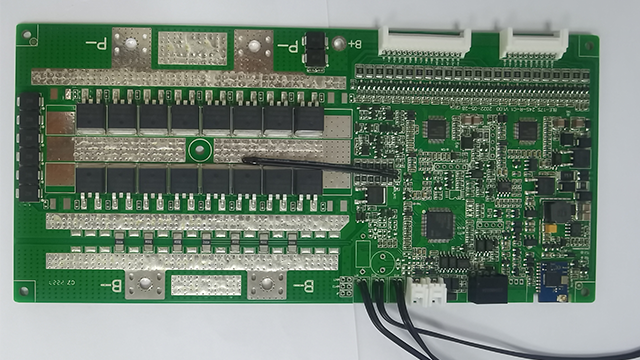

BMS保护板也可以按照串数和持续放电电流大小来分。串数比较好理解,常见的7串(三元24v),13串(三元48v),17串(三元60v),20串(三元72v)。保护板需要采集每一串电芯的电压,因此串数不同,保护板也会不同。而电流大小,就是决定了MOS开关的大小(MOS数量),MOS数量越多,BMS保护板的价格就越高,对价格的影响很关键。铁锂常见的就是15/16串48v,20串60v,24串72v。锂电池体积小、可拆卸提出,方便用户充电,降低电池被盗的风险。高科技BMS管理系统在手机、笔记本中监测单节电池状态,防止过热/过放,提升充电安全性与续航稳定性。

BMS系统硬件架构与组:件硬件层主控单元(MCU):负责算法执行,如TI的C2000系列、NXP S32K。模拟前端(AFE):高精度采集电芯电压(如ADI LTC6813,支持18串监测)。执行单元:包含继电器、熔断器、MOSFET等,响应保护指令。结构设计线束布局:采用耐高温硅胶线(-40℃~200℃),降低阻抗与EMI干扰。散热设计:铝制壳体结合导热硅脂,热传导系数≥5W/m·K。电池组集成电芯成组:通过激光焊接或超声波焊连接镍片,内阻≤0.5mΩ。模块化设计:支持48V/72V低压平台或800V高压快充架构,兼容方形/圆柱/软包电芯。

电池保护板的自身参数,比如自耗电分为工作自耗电和静态(睡眠)自耗电,保护板自耗电的电流一般是ua级别。工作自耗电电流较大,主要为保护芯片、mos驱动等消耗。保护板的自耗电太大会过多消耗电池电量,如果长时间搁置的电池,保护板自耗电可能导致电池亏电、自耗电和内阻等,他们不起保护作用,但是对电池的性能是有影响的。保护板的主回路内阻也是一个很重要的参数,保护板的主回路内阻主要来源于pcb板上铺设阻值,mos的阻值(主要)和分流电阻的阻值。在保护板进行充放电时,特别是mos部分,会产生大量的热,因此一般保护板的mos上都需要贴一大块的铝片用于导热和散热。除了这些基本功能以外,为了使用不同的应用场景个需求,保护板还有各种各样的附加功能(如均衡功能),特别是带软件的保护板,功能更是异常丰富,比如蓝牙、wifi、GPS、串口、CAN等应有尽有,再高阶一点,就成了电池管理系统了(BMS)。主要功能包括电池状态监测(电压/温度/电流)、充放电控制、均衡管理、故障保护和通信交互。

锂电池保护板分为硬件板与软件板所谓硬件板,就是保护板上没有可以进行编程的芯片,只是按照特定的线路进行连接,保护板的参数是固定的。这一类保护板一般成本较低,功能简单,很难实现逻辑上的特殊控制要求。而软件板则是在硬件板的基础上,加了可以编程的芯片,因此这类保护板除了实现基本功能以外,还能实现很多特殊的功能。保护板为了现实保护电池的功能,必须要能够主动切断电池主回路。因此,在电池包内部,电池的主回路是要经过保护板的。为了对充电和放电都能进行控制,保护板必须具有两个开关,分别控制充电和放电回路。在同口保护板中,这两个开关串在一条线上,接到电池包外部,充电和放电都经过此线。而在分口保护板中,电池分出两根线,分别接充电开关和放电开关,再接到电池外部。优化储能电池充放电策略,提升系统效率,支持电网调峰、可再生能源平滑接入。低速电动车BMS

BMS主要应用在哪些领域?电池包BMS方案定制

分布式发电储能:在太阳能、风能等分布式发电系统中,BMS 用于管理储能电池,将多余的电能储存起来,在需要时释放,平滑发电功率波动,提高能源供应的稳定性和可靠性。如一些分布式光伏电站搭配的储能系统,通过 BMS 实现了对电池的有效管理,提升了整个发电系统的性能。电网储能:在智能电网中,BMS 参与电网的调峰调频、备用电源等功能。大规模的电池储能系统通过 BMS 精确控制电池的充放电,响应电网的需求,提高电网的灵活性和稳定性。电池包BMS方案定制

- 特种车辆锂电池保护板管理系统报价 2025-05-29

- 出口锂电池保护板作用 2025-05-29

- 电动三轮车锂电池保护板管理系统云平台 2025-05-29

- 出口锂电池保护板管理 2025-05-29

- 移动储能锂电池保护板管理系统测试 2025-05-29

- 动力电池锂电池保护板哪里买 2025-05-29

- 海南平衡车锂电池保护板 2025-05-29

- 特种车辆BMS费用是多少 2025-05-29

- 工商业储能锂电池保护板电池管理系统工厂 2025-05-29

- 家庭储能锂电池保护板价格 2025-05-28

- 徐汇区综合全彩显示屏降价 2025-05-29

- 广州通信电缆材料区别 2025-05-29

- 静安区品牌熔断器联系人 2025-05-29

- 广安新时代XL-21动力柜 2025-05-29

- 江苏高精度控制视觉检测设备价格 2025-05-29

- 江西国产微电机定制 2025-05-29

- 国产热敏电阻网上价格 2025-05-29

- 丽水油烟机无刷驱动供应 2025-05-29

- 金华壁挂炉驱动节能规范 2025-05-29

- 法国DEVATEC-ELMC系列加湿器现货 2025-05-29