嘉兴全自动气缸维修电话

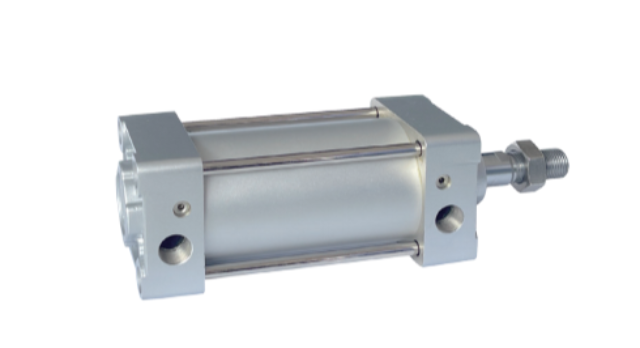

在汽车制造中,气缸覆盖冲压、焊接、装配全流程。冲压车间的模具气缸(缸径 320mm,行程 1000mm)以 0.8MPa 压力驱动模具闭合,压力波动≤2%,确保车身覆盖件的冲压精度(误差≤0.2mm)。焊接车间的焊钳气缸采用双活塞设计,推力达 5000N,配合伺服电机实现焊接压力的精确控制(±10N)。装配车间的拧紧气缸集成扭矩传感器,实时反馈拧紧力矩(精度 ±2%),确保发动机螺栓的装配质量。某汽车工厂统计显示,气缸故障导致的停线时间占总停线时间的 15%,通过智能气缸升级,停线时间降低至 5%。标准气缸的安装方式包括脚座式、法兰式、耳环式和摆动式,适应不同负载需求。嘉兴全自动气缸维修电话

气缸安装前需进行三维定位,使用激光测平仪确保安装面水平度误差≤0.1mm/m,避免因倾斜导致的活塞卡滞。连接管道时,采用快插接头或螺纹接头,并用肥皂水检测密封性,泄漏量需≤10ml/min(0.6MPa 压力下)。调试时,首先空载运行 5 个循环,检查活塞运动是否平稳,无异响;然后逐步加载至额定负载,测试压力 - 流量特性,确保在 0.4-0.8MPa 范围内,气缸速度波动≤10%。对于带缓冲的气缸,需调节缓冲阀至合适位置,使活塞在行程末端的冲击速度≤0.2m/s。某汽车工厂的实践表明,规范的安装调试可使气缸故障率降低 70%,平均无故障时间(MTBF)达到 10000 小时以上。徐汇区气缸定制磁性开关气缸内置磁环,可通过外部磁性传感器检测活塞位置,实现精确控制。

气缸的预防性维护分为日常、月度、年度三级:日常检查包括目视泄漏、倾听异响、触摸活塞杆温度(正常≤50℃);月度维护需清洁缸筒表面,检查密封件磨损(唇形密封圈的唇边磨损≤0.5mm),并对油雾器添加润滑油(ISO VG 10);年度保养则需拆解气缸,更换老化密封件,研磨缸筒内孔(圆度误差≤0.02mm),并进行耐压测试(1.5 倍工作压力,保压 5 分钟无泄漏)。特别地,无油润滑气缸需检查自润滑涂层厚度(≥0.1mm),磁性开关气缸需测试磁环磁感应强度(≥0.3T)。某电子厂通过实施 TPM(全员生产维护),将气缸的平均维修时间(MTTR)从 4 小时缩短至 1.5 小时,维护成本降低 40%。

在高温环境(如钢铁厂,≤150℃)中,需选用不锈钢缸体(316L 材质)搭配氟橡胶密封件,其耐温可达 200℃,且耐腐蚀性能优于普通铝合金。在低温环境(如冷库,-20℃),气缸采用耐寒丁腈橡胶密封件,避免硬化开裂,同时缸体表面做防凝露处理。在粉尘环境(如矿山,粉尘浓度≥100mg/m3),气缸配备防尘罩(IP65 等级),并采用磁性开关替代接触式限位,减少粉尘对传感器的影响。某水泥厂的实践显示,特殊环境气缸的寿命比普通气缸延长 2 倍,故障间隔时间从 3 个月提升至 9 个月。紧凑型气缸体积小、重量轻,适用于空间受限的自动化设备或机械手。

薄膜气缸采用橡胶或聚氨酯膜片替代传统活塞,消除了机械摩擦,具有结构紧凑、噪音低(≤60dB)、免润滑的特点,特别适合食品、医药等对清洁度要求严苛的行业。在面包烘焙生产线中,薄膜气缸驱动面团分切装置:当压缩空气作用于膜片,活塞杆以 0.2m/s 的平稳速度推出,通过锋利刀片完成面团的精确切割,避免因摩擦产生的碎屑污染。其最大行程通常≤100mm,输出力与膜片有效面积成正比(φ100mm 膜片在 0.6MPa 下可达 470N)。由于无金属摩擦部件,薄膜气缸的维护成本降低 50% 以上,且符合 FDA 食品接触材料标准,在乳制品灌装机、药品包装线中得到普遍应用。气缸在食品行业中需采用不锈钢材质和食品级润滑剂,符合卫生标准。徐州自动气缸供应商

气缸的智能化趋势包括集成位置传感器和物联网接口,实现远程监控。嘉兴全自动气缸维修电话

气缸典型故障包括动作迟缓、爬行、漏气或输出力不足。动作迟缓可能因供气压力不足、管路堵塞或润滑不良;需检查减压阀设定值(通常0.4-0.6MPa)和过滤器是否堵塞。爬行现象多由负载与气缸轴线不重合导致,需重新调整安装对中度。漏气问题常见于密封圈老化或活塞杆划伤,可通过肥皂水检测泄漏点并更换密封件。若气缸在无负载时正常但带载无力,可能活塞密封磨损或缸筒内壁拉伤,需拆解检查。定期记录气缸的循环次数和压力曲线有助于预判故障。嘉兴全自动气缸维修电话

- 金华气源处理修理 2025-06-20

- 舟山什么是接头维修价格 2025-06-19

- 丽水电磁阀厂家现货 2025-06-19

- 宿迁什么是气缸维修 2025-06-19

- 嘉兴什么是过滤器价格 2025-06-19

- 温州耐用气源处理生产厂家 2025-06-19

- 宁波购买气源处理 2025-06-19

- 杨浦区气源处理使用方法 2025-06-19

- 嘉定区气缸供应商 2025-06-19

- 常州购买接头执行标准 2025-06-18

- 无锡KAPP-NILES磨齿机市场价格 2025-06-20

- 福建食品行业层流罩风速调节方法 2025-06-20

- 河北抓斗激光扫描欢迎选购 2025-06-20

- 惠州防洪闸应急物资 2025-06-20

- 武汉购买防爆卷扬机 2025-06-20

- 杭州code readervericode 2025-06-20

- 杭州灌胶机 2025-06-20

- 松江区常规波峰焊接 2025-06-20

- 浙江直埋ADSS光缆 2025-06-20

- 常州磨床自动上下料案例 2025-06-20