石家庄磨削主轴维修多少钱

动平衡校正的矢量分解法,在平衡机上以5%额定转速阶梯升速(如24000rpm主轴按1200rpm步长提升),用相位传感器捕捉振动矢量。当X/Y方向振幅差>0.5μm时,采用矢量分解计算配重位置。例如:原始振动35μm∠120°,试重20g∠30°后测得25μm∠80°,通过公式W=(A×B)/(A-B)计算需在215°位置添加18g配重。校正后残余不平衡量应<0.4g·mm/kg,各转速点振动值≤1.2mm/s(ISO1940标准)。高速测试时需特别注意轴承润滑状态,油雾压力维持在0.25-0.3MPa。振动异常通常由轴承损坏引起。石家庄磨削主轴维修多少钱

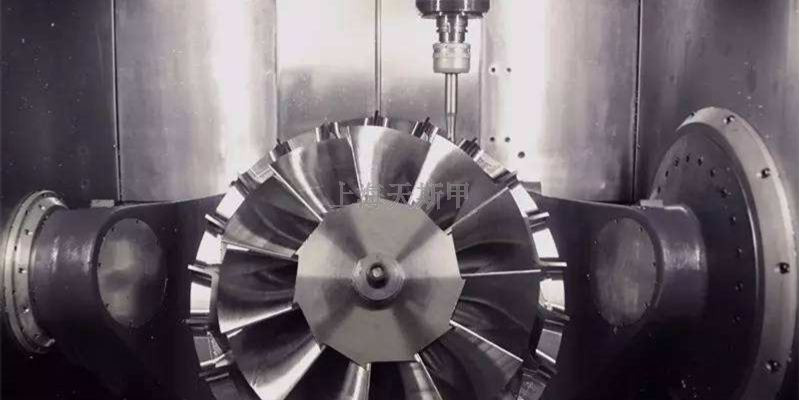

主轴维修/电主轴维修

弹簧)虽有磨损但处于正常范围,气(油)缸无卡顿和泄漏情况,不过线缆与接头存在损坏和缺失现象。此外,对各零件精度检测显示,前轴承座精度为32,后轴承座精度为30,前轴承档精度为20,后轴承档精度为17,径向跳动R1≤。二、抽丝剥茧,探寻故障根源:通过细致的检测,技术团队对故障原因进行了深入分析。拉爪磨损是导致松拉刀异常的主要原因之一,拉爪的损坏使得其无法正常抓取和松开刀具,进而导致松夹刀卡顿、拉力不足以及拉丁距离超差等问题。同时,绝缘不好的问题也不容忽视,三相绝缘电阻不合格可能是由于线圈老化、绝缘材料损坏等原因造成的,这不影响主轴的电气性能,还可能引发更严重的电气故障。石家庄齿轮式电主轴维修报价电主轴编码器故障会导致定位失准,需及时更换并重新校准零点位置。

电主轴轴承类型(陶瓷/钢球)优缺点分析:选型关键指南电主轴的轴承类型直接影响其转速、精度和寿命,其中陶瓷轴承与钢球轴承是最常见的两种方案。本文从性能、成本和应用场景等维度对比分析,帮助用户准确选型。一、陶瓷轴承:高速高精度的优点:低密度高硬度:氮化硅(Si3N4)陶瓷密度为钢的40%,高速旋转时离心力小,可支持60,000RPM以上超高速运转。耐高温抗磨损:陶瓷热膨胀系数低,高温下变形小,适合长时间高速加工(如PCB钻孔),寿命比钢轴承提升2-3倍。低摩擦免润滑:自润滑特性减少发热,配合油雾或油气润滑可进一步延长维护周期。缺点:成本高昂:价格是钢球轴承的3-5倍,且制造工艺复杂;抗冲击性弱:脆性材料易因瞬时过载碎裂,不适用于重切削场景。二、钢球轴承:经济性与可靠性的平衡优点:高承载能力:钢材抗冲击性强,适合重切削(如模具加工)和高扭矩工况(扭矩≥100N·m);成本优势:采购及维护成本低,适合预算有限的通用加工场景;技术成熟:制造工艺标准化,更换和维修便捷。缺点:转速受限:摩擦系数高,高速时易发热,通常限速≤30,000RPM;精度衰减快:长期使用后滚道易磨损,径向跳动可能超5μm。

主轴热变形补偿技术,在恒温车间(20±0.5℃)测量主轴前端热位移:每升高10℃记录一次伸长量(典型数据:40℃时+0.008mm,60℃时+0.015mm)。将数据录入GMNThermoComp生成补偿表,通过SERCOS接口写入控制器。验证方法:在无补偿状态下加工Φ50mm试件,测量热态直径变化量;启用补偿后,变化量应<0.003mm。对于超精密应用,建议加装GMNT-Module温度模块(采样周期0.01s),实时修正补偿值。维修后综合性能测试,运行GMN测试程序(包含以下阶段):冷态启动测试:0-30000rpm加速时间≤8s,电流峰值<额定值150%热稳定测试:80%负载运行4小时,温升曲线斜率<2℃/h动态精度测试:在20000rpm下进行圆度切削,实测工件圆度≤0.8μm振动频谱分析:各频段振幅值需符合GMNVDI2056标准密封性测试:0.5MPa气压下保持15分钟,压降<0.02MPa所有数据记录至GMNLogExpert生成维修报告,存档周期≥10年。电主轴发热过载时,应检查冷却系统和驱动器参数,避免长期高温运行损坏线圈。

GMN高速电主轴拆卸规范,拆卸前必须使用GMN专门的定位夹具(型号SPT-200)固定转子,防止轴向窜动。先用热风枪(80℃)加热外壳结合面3分钟,软化密封胶后拆除12颗M5×25法兰螺栓(扭矩6Nm)。特别注意编码器模块需先断开光纤接口(HFBR-4506型),再移除4颗M3顶丝。使用液压拔具(压力≤10MPa)分离转子时,需监测轴向拉力(正常<2000N)。拆卸后立即用VCI防锈膜包裹轴伸端,并测量原始磁极位置标记与壳体刻线的角度差(允许偏差±0.5°)。所有O型圈(材质FKM75Sh)必须更换新件,清洁度要求达到ISO440614/11级。维修时需注意冷却系统密封性。兰州萨克电主轴维修团队

维修后必须进行空载试运行测试。石家庄磨削主轴维修多少钱

客户反馈GMN HS80电主轴存在异常振动与温升过高问题。天斯甲技术团队接件后,立即启动标准化检测流程:1. 外观检测:排查外部碰撞痕迹与密封件完整性,排除机械损伤风险;2. 电气测试:使用兆欧表检测绕组绝缘电阻(实测值<10MΩ,低于标准50MΩ),初步判定线圈老化;3. 空载试验:通过振动频谱分析仪捕捉到6kHz高频异响,指向轴承磨损或动平衡失效。第二部分:模块化拆解——标准化操作保障零损伤采用德国SCHUNK定制工装,确保拆解过程无损主要部件:1. 分层拆卸:依次分离冷却套筒、转子组、前后轴承组,发现轴承存在滚道剥落;2. 线圈检测:剥离环氧树脂封装后,确认B相绕组局部短路;3. 轴体测量:三坐标检测显示主轴径向跳动0.02mm(标准值≤0.005mm),需进行矫直修复。技术亮点:全程恒温车间操作,避免热变形影响检测精度。石家庄磨削主轴维修多少钱

- 贵阳内藏式电主轴代理商 2025-08-02

- 武汉维修主轴供应商 2025-08-02

- 南京永磁主轴销售公司 2025-08-02

- 西安自动换刀电主轴供应商 2025-08-02

- 西安高速电主轴 2025-08-02

- 常德自动换刀主轴厂商 2025-08-02

- 苏州高速主轴哪里有卖 2025-08-02

- 长沙萨克电主轴厂商 2025-08-02

- 西安高速主轴电机价格 2025-08-02

- 哈尔滨高速主轴供应商 2025-08-02

- 普陀区便捷式搅拌机保养 2025-08-02

- 阜宁本地通用机械维修销售厂家 2025-08-02

- 嘉定区常见管式膜厂家现货 2025-08-02

- 纯结构防松动螺栓 2025-08-02

- 海南非标气动打标机应用 2025-08-02

- 广东400KG热水免检锅炉设备种类 2025-08-02

- 无锡直销工装托盘保养 2025-08-02

- 无锡销售立式压滤机供应商家 2025-08-02

- 浙江精密铣加工中心 2025-08-02

- 新能源微差压表分类 2025-08-02