大连SAACKE电主轴维修报价

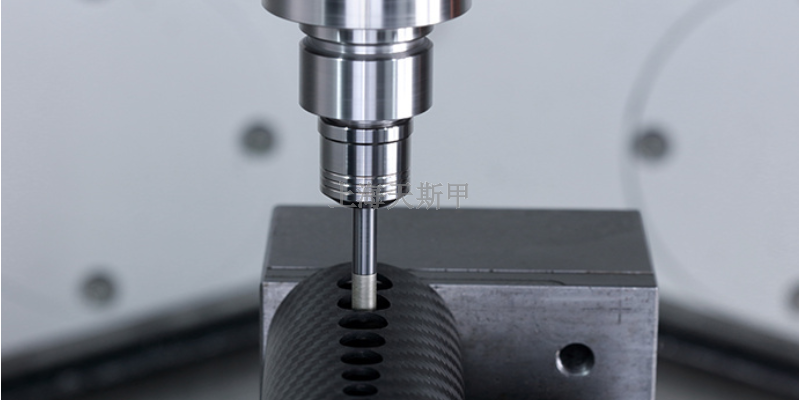

专业电主轴维修报告:意大利OMLAT电主轴维修实录 ——天斯甲主轴维修中心。OMLAT电主轴维修/OMLAT DELTA 12电主轴维修实况介绍:一部分:严谨入厂检测,建立准确维修基准天斯甲维修中心对OMLAT电主轴执行标准化入厂检测流程,确保故障定位准确:1. 外观检查:确认外壳无结构性损伤,密封件老化程度,排除外部碰撞风险。2. 管线接头检测:检查气密性与电路导通性,发现轴承润滑失效,影响轴承精度和寿命。3. 拉力测试:松拉刀机构弹簧失效导致刀柄夹持力降至7.8kN(标准值≥10kN),无法满足齿轮铣削的高刚性需求。4. 机械精度检测:HSK-F63锥面跳动超差0.008mm(标准≤0.002mm),轴承异响表明润滑失效引发滚道磨损。检测完成后,团队为该主轴建立专属维修档案,并出具包含3D振动频谱分析、热成像数据的12页入厂报告,为后续维修提供科学依据。定期保养可明显降低机械主轴的故障发生率。大连SAACKE电主轴维修报价

主轴维修/电主轴维修

GMN高速电主轴拆卸规范,拆卸前必须使用GMN专门的定位夹具(型号SPT-200)固定转子,防止轴向窜动。先用热风枪(80℃)加热外壳结合面3分钟,软化密封胶后拆除12颗M5×25法兰螺栓(扭矩6Nm)。特别注意编码器模块需先断开光纤接口(HFBR-4506型),再移除4颗M3顶丝。使用液压拔具(压力≤10MPa)分离转子时,需监测轴向拉力(正常<2000N)。拆卸后立即用VCI防锈膜包裹轴伸端,并测量原始磁极位置标记与壳体刻线的角度差(允许偏差±0.5°)。所有O型圈(材质FKM75Sh)必须更换新件,清洁度要求达到ISO440614/11级。苏州车削电主轴维修哪里有轴承预紧力调整影响主轴寿命。

绝对式编码器零位漂移校准,拆下编码器后盖,露出零位调整孔(通常为φ2mm内六角)。连接示波器观察Z相信号,手动旋转主轴使UVW三相霍尔信号对齐。使用抓们的定位工装固定转子位置,调整编码器物理零位与电气零位偏差<±0.5°。校准后测试:正反转各10圈,每圈零位重复精度应≤±1个脉冲当量(17位编码器为0.0027°)。若使用EnDat2.2协议,需通过调试软件检查CRC校验值,错误帧率需<10^-6。再在接口处涂抹导电膏(如KL-201)防止氧化。

主轴热变形补偿技术,在恒温车间(20±0.5℃)测量主轴前端热位移:每升高10℃记录一次伸长量(典型数据:40℃时+0.008mm,60℃时+0.015mm)。将数据录入GMNThermoComp生成补偿表,通过SERCOS接口写入控制器。验证方法:在无补偿状态下加工Φ50mm试件,测量热态直径变化量;启用补偿后,变化量应<0.003mm。对于超精密应用,建议加装GMNT-Module温度模块(采样周期0.01s),实时修正补偿值。维修后综合性能测试,运行GMN测试程序(包含以下阶段):冷态启动测试:0-30000rpm加速时间≤8s,电流峰值<额定值150%热稳定测试:80%负载运行4小时,温升曲线斜率<2℃/h动态精度测试:在20000rpm下进行圆度切削,实测工件圆度≤0.8μm振动频谱分析:各频段振幅值需符合GMNVDI2056标准密封性测试:0.5MPa气压下保持15分钟,压降<0.02MPa所有数据记录至GMNLogExpert生成维修报告,存档周期≥10年。主轴拉刀机构维修需检查碟簧压力和刀具夹持面,避免换刀时掉刀事故。

电主轴动态平衡等级标准深度解析:从ISO到实际应用电主轴的动态平衡等级是衡量其振动性能的关键指标,直接影响加工精度和设备寿命。目前国际通用的ISO1940-1标准将平衡等级分为,数值越小表示平衡精度越高。对于高速电主轴而言,平衡等级通常要求达到,超精密主轴甚至需要达到。平衡等级的主要参数解析G值计算:G=ω×e(ω为角速度,e为残余不平衡量),单位mm/s典型应用对照::光学透镜加工、芯片封装等纳米级加工:精密模具、医疗器械加工:常规CNC加工中心:普通铣床、车床实现高平衡等级的关键技术双面动平衡校正:在主轴两端校正平面同时配重,确保全转速范围内的稳定性在线平衡系统:通过振动传感器实时监测,自动调节配重(精度可达·mm)材料一致性控制:采用航空级合金钢,保证转子质量分布均匀性行业实践建议:选择主轴时要求供应商提供第三方检测报告每运行500小时或更换刀具后应重新检测平衡状态高速主轴(>30。 电主轴维修需先检测轴承磨损情况。无锡永磁电主轴维修

电主轴发热过载时,应检查冷却系统和驱动器参数,避免长期高温运行损坏线圈。大连SAACKE电主轴维修报价

车床主轴转速太低解决方法分析在数控车床的使用过程中,可能会遇到各种故障问题。其中,主轴转速太低会严重影响切削加工的正常进行。以下以一个具体案例来分析车床主轴转速太低的解决方法。机床在进行自动加工时,执行到N40T404程序段时,不能显示正常的主轴速度S400,而显示S2。由于主轴转速太低,无法进行切削。经检查分析,该机床在维修时因故障更换了存储板,并重新输入加工程序和参数,之后便出现上述故障,初步判断可能是加工程序和参数不正确。首先,查阅报警内容,发现P/S11报警的含义是未定义速度,或进给速度设定值太小,必须重新设置。于是,将程序改为G01G98x;XXZXXF80后,报警消除,机床工作正常。然而,当将程序改为G01G98XXXZXX,即把每转进给改为每分钟进给以便进行切削时,又出现P/S11报警。接着,将机床每转的进给量G01XXXZXX调至F200时,可以进行切削,但主轴速度仍然显示为S2,无法将速度提高到合适的状态。针对这种情况,可以采取以下解决方法:一是仔细检查加工程序和参数设置。确保主轴速度参数设置正确,避免因参数错误导致主轴转速异常。在重新输入加工程序和参数后,要进行检查和测试,确保各个参数的合理性和准确性。二是检查数控系统的设置。大连SAACKE电主轴维修报价

- 常德电主轴价格 2025-08-02

- 贵阳内藏式电主轴代理商 2025-08-02

- 太原电机代理商 2025-08-02

- 长沙外圆磨主轴供应商 2025-08-02

- 武汉维修主轴供应商 2025-08-02

- 南京永磁主轴销售公司 2025-08-02

- 西安自动换刀电主轴供应商 2025-08-02

- 西安高速电主轴 2025-08-02

- 常德自动换刀主轴厂商 2025-08-02

- 苏州高速主轴哪里有卖 2025-08-02

- 全钢冷水机组 2025-08-02

- 重庆上下料机械手 2025-08-02

- 手持铝锭材料分析光谱仪 2025-08-02

- 孝感机场维修高空作业平台种类 2025-08-02

- 山东气体监测传感器代加工 2025-08-02

- 济南比较好的大型龙门刨床厂家现货 2025-08-02

- 新北区靠谱的激光全息制版系统厂家电话 2025-08-02

- 湖南轮胎式高空作业平台厂家 2025-08-02

- 普陀区便捷式搅拌机保养 2025-08-02

- 淮北横流闭式冷却塔厂家电话 2025-08-02