贵阳机器人铣削电主轴维修团队

电主轴转速范围与精度对比:关键性能解析电主轴的转速范围和精度是衡量其性能的主要指标,直接影响加工效率与工件质量。转速范围决定了主轴的适用场景,通常分为低速型(500-10,000RPM)、中高速型(10,000-40,000RPM)和超高速型(40,000RPM以上)。低速主轴适合重切削任务(如模具加工),而高速主轴则用于精密微加工(如PCB钻孔)。精度方面,主轴径向跳动(Runout)和轴向跳动是关键参数,高精度电主轴的径向跳动通常控制在1μm以内,甚至达0.5μm以下(如陶瓷轴承或空气轴承主轴)。转速与精度常呈权衡关系:超高速主轴可能因热变形或动平衡问题降低精度,而低转速主轴通过优化轴承和冷却系统可实现更高稳定性。若需兼顾高转速与高精度,建议选择混合陶瓷轴承或磁悬浮主轴,并搭配恒温冷却系统。关注“电主轴选型”“转速与精度平衡”等关键词,帮助用户准确匹配需求。实际应用中,应根据加工材料(如铝合金、钛合金)和工艺(粗加工/精加工)综合权衡这两项指标。电主轴维修需使用原厂配件。贵阳机器人铣削电主轴维修团队

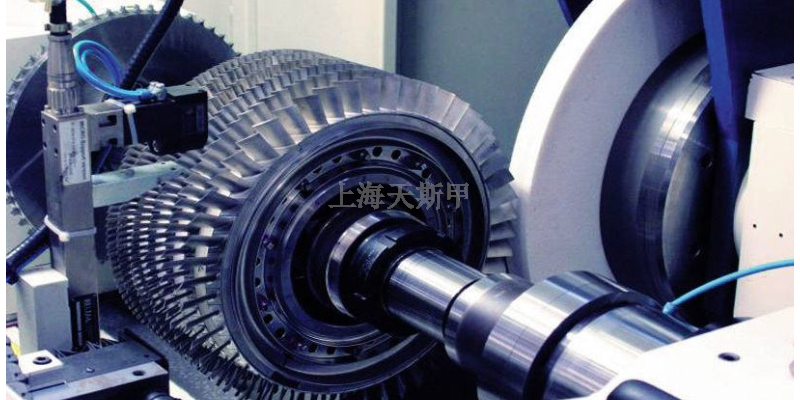

主轴维修/电主轴维修

电主轴功率与扭矩匹配方案:优化加工效率与性能的关键电主轴的功率和扭矩是影响加工能力的主要参数,合理的匹配方案能明显提升切削效率、延长刀具寿命并保证加工精度。功率(kW)决定主轴的切削能力,而扭矩(N·m)则影响低速时的材料去除率,两者需根据加工需求动态平衡。功率与扭矩的匹配原则高功率高扭矩方案:适用于重切削加工(如钢件粗加工),需选择大功率(5-20kW)和中低转速(≤10,000RPM)主轴,确保足够的切削力。高功率低扭矩方案:适合高速精加工(如铝合金铣削),采用高转速(20,000-40,000RPM)和中低扭矩设计,依赖高线速度提升效率。低功率高扭矩方案:用于精密硬车或磨削(如陶瓷加工),需在较低转速下维持稳定扭矩,避免振动影响表面质量。优化匹配的关键技术变频驱动调节:通过矢量控制技术,在宽转速范围内保持恒功率或恒扭矩输出。热管理优化:采用强制冷却(水冷/油冷)降低高负载下的热变形,确保功率稳定。智能自适应控制:实时监测负载变化,动态调整功率与扭矩输出,提升能效比。针对“电主轴选型”“重切削功率需求”“高速加工扭矩匹配”等关键词优化内容,帮助用户根据材料(如钛合金、复合材料)和工艺(粗加工/精加工)选择较好的方案。 成都车削主轴维修服务电主轴轴向窜动超差需调整预紧螺母,恢复轴向定位精度。

若主轴某部位温度明显高于其他部位,可能是该部位存在局部摩擦过大、散热不良等问题。比如轴承损坏会使该部位温度急剧升高。车床主轴精度检测,检测加工精度:通过加工零件,检查零件的尺寸精度、形状精度和表面粗糙度等。若加工出的零件出现尺寸偏差大、圆柱度超差、表面粗糙度值增大等问题,可能是主轴精度下降,如主轴轴承间隙过大、主轴轴线与工作台面不垂直等原因所致。进行精度测量:使用百分表等测量工具,直接测量主轴的径向跳动、轴向窜动等精度指标。根据测量数据判断主轴精度是否符合要求,确定故障所在。车床主轴故障电气系统检查,检查电机:查看主轴电机是否正常运行,有无过热、过载、缺相现象。电机故障可能导致主轴无法正常转动或转速不稳定。检测电气线路:检查主轴电机的电源线、控制线等电气线路是否有破损、短路、断路等问题。线路故障可能影响电机的供电和控制,进而导致主轴故障。排查驱动器和控制器:检查主轴驱动器、控制器的参数设置是否正确,有无报警信息。如驱动器参数设置不当,可能使主轴运行异常。以上是车床主轴故障的分析,欢迎咨询上海天斯甲精密机械有限公司的售后服务团队,我们将为您提供更具体的建议和帮助。

第三部分:修复——定制方案实现性能重生针对检测结果制定三重修复策略:1.轴承升级:更换为混合陶瓷球高精密轴承,耐温性提升40%;2.线圈重绕:采用真空浸漆工艺重构绕组,绝缘等级达到H级(180℃);3.轴体矫直:通过激光校准+液压校直,将径向跳动恢复至0.003mm。数据对比:修复后空载电流由3.2A降至2.6A(趋近出厂值2.4A)。第四部分:出厂检测与动平衡校正——严苛标准保障可靠运行严格按照欧系标准进行全负载验证:1. 动态测试:24小时连续满负荷运转,温升稳定在65℃(<70℃安全阈值);2. 动平衡校正:使用申克动平衡机将残余不平衡量控制在0.8g·mm/kg3. 交付报告文件:提供振动频谱报告、动平衡证书及6个月质保承诺。您的设备是否出现转速波动或异常噪音?私信获取检测方案!天斯甲主轴维修团队专注进口电主轴维修15年,提供24小时应急响应+180天超长质保服务。来电立即咨询可享本月检测费全免!维修后必须进行空载试运行测试。

判断车床主轴故障的具体原因需要综合多方面因素进行分析,以下是一些常见的判断方法:车床主轴外观检查,检查主轴表面:查看主轴表面是否有磨损、划痕、裂纹等明显损伤。如长期使用可能使主轴与刀具或工件接触部位出现磨损,影响加工精度。查看连接部件:检查主轴与电机、联轴器、皮带等连接部位是否松动、损坏。比如联轴器螺栓松动,可能导致主轴传动不稳定,产生振动和噪声。观察润滑系统:查看主轴润滑系统是否正常,有无漏油、缺油现象。若润滑不良,会使主轴轴承过热,加速磨损,甚至出现抱轴现象。车床主轴声音判断,运行声音:在车床运行时,仔细主轴发出的声音。正常情况下,主轴运行声音平稳均匀。若出现异常噪声,如尖锐的啸叫声,可能是轴承损坏或润滑不足;若有周期性的撞击声,可能是主轴上的零件松动或齿轮啮合不良。电主轴维修常见问题包括编码器信号丢失、轴承卡死等,需针对性检测与修复。太原内藏式主轴维修哪家好

主轴精度恢复需要通过专业的研磨或调整工艺实现。贵阳机器人铣削电主轴维修团队

电主轴维修成本分析与控制策略电主轴维修成本差异很大,从几千元到数万元不等,合理控制成本对企业设备管理至关重要。成本构成分析:人工费约占30%-50%,轴承等主要部件占20%-40%,其他配件和辅料占10%-20%,检测调试占10%左右9。影响成本的主要因素包括故障类型(机械故障通常比电气故障维修成本低)、主轴品牌(进口品牌配件价格较高)和维修周期(紧急维修可能加收30%-50%加急费)。成本控制策略:建立预防性维护计划可减少60%以上的突发故障,大幅降低维修成本;组建内部维修团队能节省40%以上的人工费用;批量采购常用备件可获得15%-30%的价格优惠。对于高价值主轴,考虑购买维修保险或与专业维修公司签订年度维护协议也是降低成本的有效方式。维修决策时需综合考虑剩余寿命、维修后性能恢复程度和新设备投资回报率,有时更换新主轴可能比反复维修更经济贵阳机器人铣削电主轴维修团队

- 贵阳内藏式电主轴代理商 2025-08-02

- 武汉维修主轴供应商 2025-08-02

- 南京永磁主轴销售公司 2025-08-02

- 西安自动换刀电主轴供应商 2025-08-02

- 西安高速电主轴 2025-08-02

- 常德自动换刀主轴厂商 2025-08-02

- 苏州高速主轴哪里有卖 2025-08-02

- 长沙萨克电主轴厂商 2025-08-02

- 西安高速主轴电机价格 2025-08-02

- 哈尔滨高速主轴供应商 2025-08-02

- 手持铝锭材料分析光谱仪 2025-08-02

- 孝感机场维修高空作业平台种类 2025-08-02

- 山东气体监测传感器代加工 2025-08-02

- 新北区靠谱的激光全息制版系统厂家电话 2025-08-02

- 普陀区便捷式搅拌机保养 2025-08-02

- 淮北横流闭式冷却塔厂家电话 2025-08-02

- 阜宁本地通用机械维修销售厂家 2025-08-02

- 重庆自动烫平机功能 2025-08-02

- 嘉定区常见管式膜厂家现货 2025-08-02

- 纯结构防松动螺栓 2025-08-02