贵阳加工中心电主轴维修公司

2.电气性能测试绝缘电阻测试:使用绝缘电阻表(兆欧表)测量电主轴绕组与外壳之间、绕组相间的绝缘电阻。一般要求绝缘电阻不低于规定值(如5MΩ以上),以确保电主轴的电气绝缘性能良好,防止漏电和短路故障的发生。如果绝缘电阻过低,可能需要检查绕组是否受潮、绝缘层是否损坏等,并进行相应处理。绕组直流电阻测试:采用高精度的直流电阻测试仪测量各相绕组的直流电阻。比较三相绕组的电阻值,其差值应在规定的允许范围内(一般不超过平均值的±2%)。如果电阻值偏差过大,可能存在绕组短路、断路或接线不良等问题,需要进一步排查和修复。电动机性能测试:将电主轴连接到合适的电源和负载设备上,进行空载和负载运行测试。使用功率分析仪等设备测量电动机的输入电压、电流、功率因数、转速等参数。在空载运行时,观察电动机的运行状态,应平稳无异常振动和噪声;在负载运行时,检查电动机的输出转矩、转速是否满足要求,以及是否存在过热现象。通过测试电动机的性能指标,可以评估电主轴的电气性能是否正常。如何判断车床主轴故障的具体原因?贵阳加工中心电主轴维修公司

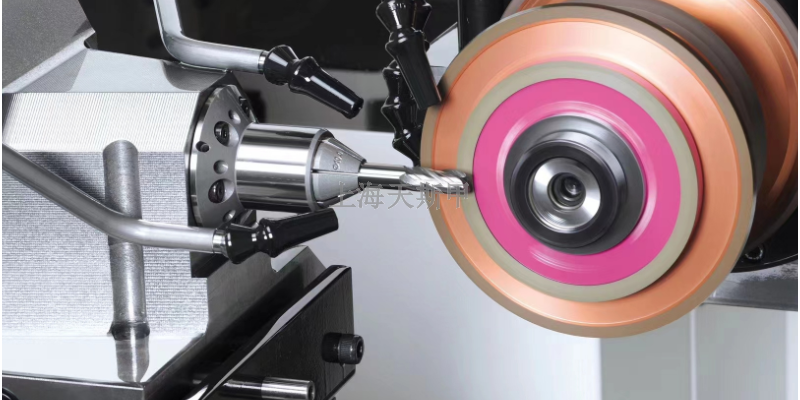

主轴维修/电主轴维修

矢量控制:可实现对电机的磁通和转矩分别控制,能在较宽的速度范围内提供高精度的速度和转矩控制,适用于对加工精度和动态响应要求较高的电主轴,如数控车床、铣床的电主轴。直接转矩控制(DTC):动态性能和转矩控制更优,可快速响应负载变化,适合在复杂工况下运行的电主轴。动态响应特性:电主轴在高速启停、加减速以及加工过程中需要快速响应,因此要选择动态响应速度快的变频器,以保证加工效率和质量。稳速精度:对于高精度加工,要求电主轴的转速稳定性高,变频器的稳速精度应满足加工工艺要求,一般要求稳速精度在±±。工作环境温度:如果工作环境温度较高,应选择具有良好散热性能、能适应高温环境的变频器,或者采取额外的散热措施。如在铸造、锻造等高温车间,可选择防护等级高、散热性能好的变频器。湿度:在潮湿的环境中,应选择具有防潮功能、防护等级较高的变频器,如IP54及以上防护等级的产品,以防止内部元件受潮损坏。 长沙高速主轴维修哪里有电主轴的运转速度。也就是要讲究加工效率。

可以通过观察轴承表面的色泽、是否有磨损痕迹,以及检查润滑剂的性能变化(如黏度、杂质含量等)来评估润滑效果。如果润滑效果不佳,可能需要调整润滑方式、更换润滑剂或修复润滑系统的部件。5.噪声和振动测试噪声测试:使用声级计在电主轴周围的特定位置(如距离电主轴1m处)测量运行时的噪声水平。电主轴的噪声应符合相关标准和规定,一般要求在70dB(A)75dB(A)以下。如果噪声过大,可能是由于机械部件安装不当、轴承磨损、不平衡等原因引起的,需要进一步排查和解决。振动测试:利用振动测试仪在电主轴的外壳、轴承座等部位测量振动的幅值和频率。通过分析振动数据,可以判断电主轴是否存在异常振动源,如不平衡、不对中、轴承故障等。根据振动测试结果,采取相应的措施进行调整和修复,以确保电主轴的运行稳定性。6.加工性能测试试切削测试:将电主轴安装在机床上,进行实际的试切削加工。选择合适的刀具和工件材料,按照规定的切削参数进行加工。在加工过程中,观察加工表面的质量,检查刀具的磨损情况。通过试切削测试,可以综合评估电主轴的加工性能是否满足要求,以及维修后是否对加工精度产生影响。检查主轴与电机、联轴器、皮带等连接部位是否松动、损坏。比如联轴器螺栓松动导致主轴传动不稳定振动噪声。

6.复测与验收再次测试:将校正后的电主轴重新安装到动平衡机上,按照之前的测试参数进行再次动平衡测试。检查校正后的不平衡量是否符合电主轴的允许范围,一般来说,剩余不平衡量应小于规定的最大允许值。结果评估:根据复测结果,评估电主轴的动平衡效果。如果剩余不平衡量仍不满足要求,需要重新分析原因,调整校正方案,再次进行校正和测试,直至达到合格标准。验收记录:在动平衡测试合格后,填写相关的测试记录和验收报告,记录测试过程、测试结果、校正方法和校正量等信息。将测试记录和报告存档,以备后续查阅和参考。通过以上标准流程,可以有效地对维修后的电主轴进行动平衡测试和校正,确保电主轴的运行稳定性和可靠性。本次维修对象为 Jager 电主轴,主轴序列号为 2024515,价值 5.15 万元。贵阳车削电主轴维修价格

人们所采用冷却装置的目的是为了确保冷却剂的温度,而通常电主轴所用的冷却剂是水。贵阳加工中心电主轴维修公司

智能电主轴的预测性维护技术正在重构工业设备管理的底层逻辑。某国产电主轴企业研发的智能运维系统,通过边缘计算模块与深度神经网络的协同创新,实现了设备健康状态的准确预测。该系统搭载的工业级边缘计算单元,可并行处理振动、温度、电流等16路实时信号,运用深度置信网络(DBN)算法构建多维度故障特征空间。经过2000小时工业级数据训练后,系统对轴承点蚀故障的预测准确率达89%,可提前200小时发出预警,较传统阈值监测方法延长预警周期3倍以上。在风电齿轮箱加工领域,该预测性维护系统展现出良好的工艺优化能力。通过实时分析切削力信号的奇次谐波成分,结合主轴-刀具系统的模态频率响应特性,系统自动优化转速与进给参数匹配,使齿轮啮合噪音从82dB(A)降至76dB(A)。实测数据显示,刀具寿命延长,加工表面粗糙度Ra值波动范围缩小64%。其创新开发的健康状态数字孪生模型,基于20000小时历史运行数据构建,可动态模拟主轴在不同工况下的退化轨迹,预测精度达92%。系统级集成能力是该技术的另一大亮点。通过开放的RESTfulAPI接口,可无缝对接MES、PLM等数字工厂平台,实现全厂200台电主轴设备健康状态的动态可视化管理。某重工企业规模化应用结果表明。 贵阳加工中心电主轴维修公司

- 业务机床电主轴售后服务 2025-06-21

- 兰州五轴数控机床电主轴供应商 2025-06-21

- 武汉机床电主轴厂家直销 2025-06-21

- 常州萨克机床电主轴厂家直销 2025-06-21

- 大连精密机床电主轴厂家直销 2025-06-21

- 质量机床电主轴哪里有卖 2025-06-21

- 试验机机床电主轴代理商 2025-06-21

- 专业机床电主轴怎么联系 2025-06-21

- 试验用机床电主轴如何 2025-06-21

- 兰州SAACKE机床电主轴厂家 2025-06-21

- 吉安半自动4轴平面度检查摆盘机价格 2025-06-21

- 浙江智能超声波分散哪里有卖的 2025-06-21

- 陕西抗风浪网箱厂家 2025-06-21

- 河南抗风浪网箱公司 2025-06-21

- 深圳定做桌面型雕刻机设计 2025-06-21

- 东莞新能源省电空调厂家 2025-06-21

- 宜昌轮胎式蜘蛛车参考价 2025-06-21

- 南京超声波点焊机性能 2025-06-21

- 广州铝合金真空腔体 2025-06-21

- 无锡切割机企业 2025-06-21