杭州sic晶圆切割企业

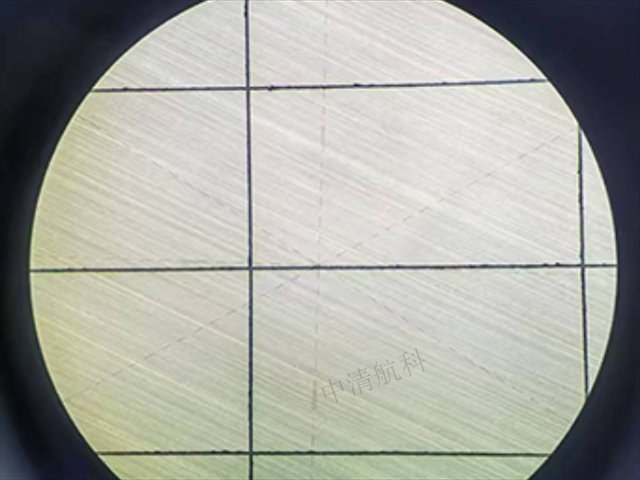

在晶圆切割的批量一致性控制方面,中清航科采用统计过程控制(SPC)技术。设备实时采集每片晶圆的切割尺寸数据,通过 SPC 软件进行分析,绘制控制图,及时发现过程中的异常波动,并自动调整相关参数,使切割尺寸的标准差控制在 1μm 以内,确保批量产品的一致性。针对薄晶圆切割后的搬运难题,中清航科开发了无损搬运系统。采用特制的真空吸盘与轻柔的取放机构,配合视觉引导,实现薄晶圆的平稳搬运,避免搬运过程中的弯曲与破损。该系统可集成到切割设备中,也可作为单独模块与其他设备对接,提高薄晶圆的处理能力。中清航科推出切割废料回收服务,晶圆利用率提升至99.1%。杭州sic晶圆切割企业

为满足半导体行业的快速交付需求,中清航科建立了高效的设备生产与交付体系。采用柔性化生产模式,标准型号切割设备可实现 7 天内快速发货,定制化设备交付周期控制在 30 天以内。同时提供门到门安装调试服务,配备专业技术团队全程跟进,确保设备快速投产。在晶圆切割的工艺参数优化方面,中清航科引入实验设计(DOE)方法。通过多因素正交试验,系统分析激光功率、切割速度、焦点位置等参数对切割质量的影响,建立参数优化模型,可在 20 组实验内找到比较好工艺组合,较传统试错法减少 60% 的实验次数,加速新工艺开发进程。嘉兴芯片晶圆切割企业晶圆切割粉尘控制选中清航科静电吸附系统,洁净度达标Class1。

中清航科创新性推出“激光预划+机械精切”复合方案:先以激光在晶圆表面形成引导槽,再用超薄刀片完成切割。此工艺结合激光精度与刀切效率,解决化合物半导体(如GaAs、SiC)的脆性开裂问题,加工成本较纯激光方案降低35%。大尺寸晶圆切割面临翘曲变形、应力集中等痛点。中清航科全自动切割机配备多轴联动补偿系统,通过实时监测晶圆形变动态调整切割参数。搭配吸附托盘,将12英寸晶圆平整度误差控制在±2μm内,支持3D NAND多层堆叠结构加工。

在晶圆切割设备的自动化升级浪潮中,中清航科走在行业前列。其新推出的智能切割单元,可与前端光刻设备、后端封装设备实现无缝对接,通过 SECS/GEM 协议完成数据交互,实现半导体生产全流程的自动化闭环。该单元还具备自我诊断功能,能提前预警潜在故障,将非计划停机时间减少 60%,为大规模生产提供坚实保障。对于小尺寸晶圆的切割,传统设备往往面临定位难、效率低的问题。中清航科专门设计了针对 2-6 英寸小晶圆的切割工作站,采用多工位旋转工作台,可同时处理 8 片小晶圆,切割效率较单工位设备提升 4 倍。配合特制的弹性吸盘,能有效避免小晶圆吸附时的损伤,特别适合 MEMS 传感器、射频芯片等小批量高精度产品的生产。晶圆切割机预防性维护中清航科定制套餐,设备寿命延长5年。

中清航科的晶圆切割设备通过了多项国际认证,包括 CE、FCC、UL 等,符合全球主要半导体市场的准入标准。设备设计严格遵循国际安全规范与电磁兼容性要求,可直接出口至欧美、日韩等地区,为客户拓展国际市场提供设备保障。在晶圆切割的刀具校准方面,中清航科创新采用激光对刀技术。通过高精度激光束扫描刀具轮廓,自动测量刀具直径、刃口角度等参数,并与标准值对比,自动计算补偿值,整个校准过程只需 3 分钟,较传统机械对刀方式提升效率 80%,且校准精度更高。切割路径智能优化系统中清航科研发,复杂芯片布局切割时间缩短35%。宁波碳化硅半导体晶圆切割蓝膜

中清航科推出切割工艺保险服务,承保因切割导致的晶圆损失。杭州sic晶圆切割企业

大规模量产场景中,晶圆切割的稳定性与一致性至关重要。中清航科推出的全自动切割生产线,集成自动上下料、在线检测与 NG 品分拣功能,单台设备每小时可处理 30 片 12 英寸晶圆,且通过工业互联网平台实现多设备协同管控,设备综合效率(OEE)提升至 90% 以上,明显降低人工干预带来的质量波动。随着芯片集成度不断提高,晶圆厚度逐渐向超薄化发展,目前主流晶圆厚度已降至 50-100μm,切割过程中极易产生变形与破损。中清航科创新采用低温辅助切割技术,通过局部深冷处理增强晶圆材料刚性,配合特制真空吸附平台,确保超薄晶圆切割后的翘曲度小于 20μm,为先进封装工艺提供可靠的晶圆预处理保障。杭州sic晶圆切割企业

- 舟山流片代理电话 2025-08-02

- 江苏传感器封装厂 2025-08-02

- 上海sic晶圆切割企业 2025-08-02

- 浙江苏州芯片封装厂 2025-08-02

- 江苏晶圆切割测试 2025-08-02

- 湖州sic晶圆切割划片厂 2025-08-02

- 浙江ic芯片封装 2025-08-02

- 温州晶圆切割宽度 2025-08-02

- 浙江通孔的封装 2025-08-02

- 南通碳化硅线晶圆切割蓝膜 2025-08-02

- 佛山单张吊牌打印机视频 2025-08-02

- 杭州电子班牌欢迎选购 2025-08-02

- 青浦区iOSAPP开发 2025-08-02

- 伊宁综合营销云全渠道整合营销服务 2025-08-02

- 西安工业触控平板电脑使用方法 2025-08-02

- 山东自动驾驶系统建模开发费用 2025-08-02

- 广州林业无人机巡检供应商 2025-08-02

- 苏州智能机房建设值得信赖 2025-08-02

- 绍兴超声波清洗机直销 2025-08-02

- 信息图纸加密系统价格 2025-08-02