plc程序设计流程

面对智能化浪潮,金派科技将PLC系统与工业互联网平台无缝对接,开发出支持远程运维与数据分析的智能控制模块。例如,在环保设备领域,通过实时采集运行参数并联动云端算法,实现能耗优化与故障预测,帮助客户降低运营成本。其设计的HMI界面注重人机交互友好性,采用图形化编程与多语言切换功能,简化操作复杂度。此外,公司坚持“一次设计,长期赋能”理念,在程序中预留标准化接口与功能扩展空间,适配客户未来产线升级需求。从方案落地到技术培训,金派科技始终以全流程服务为中心,凭借快速响应与专业支持,成为企业自动化转型的坚实后盾。上海金派科技的 plc 编程设计,灵活多变,满足客户多样化需求。plc程序设计流程

在工业场景智能化升级的浪潮中,上海金派科技有限公司的PLC编程设计始终走在创新前沿。团队通过构建数字孪生开发平台,将物理设备的控制逻辑与虚拟仿真深度绑定,实现80%以上的调试工作可在虚拟环境中完成。在智能仓储项目中,工程师通过动态路径规划算法与多PLC协同控制技术,使堆垛机运行效率提升35%,且能耗降低18%。面对食品医药行业对卫生安全的严苛要求,团队开发出洁净级控制程序,集成自动清洗流程与微生物监测反馈机制,确保设备满足GMP认证标准。公司还建立行业的代码复用库,涵盖200余种标准功能模块,既能快速响应中小企业的轻量化需求,又能支撑大型项目的复杂系统集成,真正实现“量体裁衣”的个性化服务。plc编程自学吧上海金派,专注 plc 编程设计,满足客户个性化需求。

上海金派科技有限公司在PLC编程设计领域展现出强大的技术整合能力,通过将边缘计算与工业控制深度融合,打造出具备实时数据处理能力的智能控制系统。团队针对制造业高频数据采集需求,开发出低延迟通信架构,使PLC在完成设备控制的同时,能对产线数据进行毫秒级清洗与特征提取,为质量追溯提供准确支撑。在汽车焊装线改造中,工程师通过优化运动控制算法与视觉定位系统的协同逻辑,将焊接节拍缩短至3.8秒/件,同时实现工艺参数的自适应补偿。针对新能源行业特有的安全标准,团队创新设计多级联锁保护机制,结合电流纹波分析与温度预测模型,成功将电池模组检测效率提升40%以上。这种将传统控制技术与智能化工具结合的能力,既保留PLC系统的高可靠性,又赋予其数据驱动的新价值。

上海金派科技有限公司以PLC编程为支点,撬动工业绿色转型新范式。团队开发的能效优化引擎,通过实时采集设备运行数据,构建动态能耗画像,在中央空调群控系统中实现负荷预测精度达95%,综合能效比提升至5.8。针对注塑行业高耗能痛点,工程师创新设计伺服系统协同控制算法,通过压力-流量-温度闭环调节,吨产品电耗降低35%,年减少碳排放800吨。在智慧矿山领域,开发抗干扰增强型程序架构,结合光纤环网冗余控制技术,保障井下设备在复杂电磁环境下连续运行40000小时无故障。公司还推出普惠型自动化解决方案,通过可视化编程工具与预制功能模块,帮助中小制造企业以传统改造1/3的成本实现智能化升级,这种兼顾技术高度与社会责任的发展理念,带领工业自动化迈向可持续发展新阶段。金派科技,plc 编程设计精湛,为企业发展提供强大动力。

上海金派科技有限公司将技术创新视为核心竞争力,在PLC编程设计中持续突破传统框架。团队通过引入仿真测试技术与数据建模工具,在项目前期即可模拟设备运行状态,准确定位潜在问题,大幅缩短现场调试周期。针对不同行业特性,公司开发出可快速复用的功能模块库,既能满足通用场景的高效部署,又能灵活适配特殊工艺需求。在新能源电池生产线、智能物流分拣系统等前沿领域,金派科技通过优化控制算法与通信协议,成功解决多设备协同、高速响应等技术难点,为客户提升产能的同时降低能耗。这种“技术为基、场景为本”的服务理念,使其成为众多企业智能化升级的优先伙伴。上海金派 plc 编程设计,严谨规范,确保编程质量。江西工业plc编程设计多少钱

上海金派,专注 plc 编程设计,推动工业自动化技术不断进步。plc程序设计流程

上海金派科技有限公司以PLC编程为中心支点,构建起覆盖工业全场景的智控生态。团队自主研发的开放式通信协议栈,支持与工业机器人、视觉系统及MES平台的即插即用式对接,打破传统自动化系统的信息孤岛。在光伏组件生产线中,通过高精度张力控制算法与多轴同步技术,将薄膜铺设速度提升至12米/分钟,材料损耗率控制在0.5%以内。针对冶金行业的高温高湿环境,工程师开发出抗干扰增强型程序架构,结合硬件滤波与软件容错双重机制,使系统稳定性达到99.98%以上。公司还创新推出“控制即服务”模式,通过云端知识库与远程诊断平台,为客户提供7×24小时的技术护航,这种将产品交付升级为持续赋能的理念,已在30余个行业树立案例。plc程序设计流程

- 山西计算机plc编程设计品牌 2025-07-17

- 用户配电箱电气系统图设计 2025-07-17

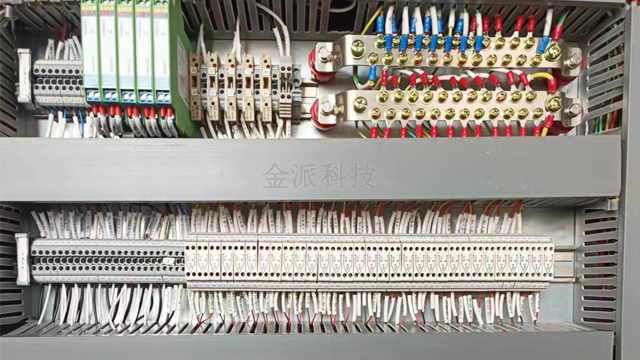

- 直流plc控制柜组装 2025-07-17

- 上海承接电气柜设计多少钱 2025-07-17

- 天津低压plc控制柜 2025-07-17

- 上海承接plc编程设计企业 2025-07-17

- plc控制柜厂家排名 2025-07-16

- 山西防爆plc控制柜安装 2025-07-16

- 山西自动化plc控制柜 2025-07-16

- 上海医药plc控制柜 2025-07-16

- 嘉兴品牌显示屏电源品牌 2025-07-17

- 江苏高性能材料气相沉积科技 2025-07-17

- 河北工业智慧安全用电监控 2025-07-17

- 德阳电子线束供应厂家 2025-07-17

- 绍兴进口电缆附件市场报价 2025-07-17

- 什么是明唐BMS保护板按需定制 2025-07-17

- 盐城非标控制柜 2025-07-17

- 青海动力电池测试系统 2025-07-17

- CA40MA322负载开关 2025-07-17

- 上海多芯线导电 2025-07-17