山东磨头金刚石磨具推荐厂家

电镀工艺的金刚笔具有较高的精度和锋利度,适用于精密磨削和抛光加工,广泛应用于半导体、光学等领域。在日本,电镀工艺的金刚笔应用较为,例如日本 Disco 的晶圆切割用金刚石刀轮采用 DLC 涂层技术,适用于精密光学加工。在美国,电镀工艺的金刚笔也有一定的应用,例如美国某曲轴加工企业使用多颗粒金刚笔对陶瓷结合剂砂轮进行修整,使曲轴轴颈圆柱度误差≤0.002mm,加工节拍缩短至 120 秒 / 件,较传统工艺提升 40%。例如德国的精密磨床适合使用烧结工艺的金刚笔,日本的超精密磨床适合使用电镀工艺的金刚笔,中国的复合磨床适合使用 CVD 涂层工艺的金刚笔。修整金刚石磨具时需使用油性冷却液(如煤油),可降低磨削温度并防止结合剂热损伤。山东磨头金刚石磨具推荐厂家

金刚石磨具

硬度层级体系,构建修整规范与磨床架构:金刚石磨具按硬度分为多个层级,不同层级对应不同的修整规范与磨床配置。低硬度磨具在加工有色金属时,修整频率高,采用手动修整即可满足需求;中等硬度磨具用于黑色金属加工,需使用自动修整装置进行定期修整;高硬度磨具加工陶瓷、半导体等材料,修整需采用复合修整技术,如电解与机械修整相结合。在磨床架构上,低硬度加工使用基础型磨床,中等硬度加工配备自动化磨床,高硬度加工则采用智能化磨床,该磨床集成了在线测量、自适应控制等功能,可根据磨具磨损和工件加工状态,实时调整修整参数和磨削工艺,确保加工过程的高效、稳定。河南金刚石磨具规格尺寸利用等外级碎钻制备的金刚石磨具修整器,通过分排 15.5° 夹角排列,成本降低 40% 且寿命延长 20%。

在现代工业的版图上,金刚石磨具是当之无愧的 "工业牙齿":它以莫氏 10 级的天然硬度,啃下碳化钨、蓝宝石、高温合金等所有超硬材料的加工难题;用微米级精度,嚼碎效率与质量的矛盾;以创新的结合剂技术,磨平传统工艺与先进制造的差距。当机床的轰鸣声与三坐标测量仪的滴答声交织,当粗糙的毛坯经过它的磨削变成闪耀的精密零件,它始终以硬度为刃、以精度为尺,持续改写着工业加工的极限。从半导体晶圆的纳米级雕琢到桥梁支座的米级磨削,从珠宝的璀璨光芒到航空发动机的高温考验,哪里有加工难题,哪里就有它的锋芒 —— 这就是金刚石磨具,用硬度与智慧,啃下工业领域的每一块硬骨头,见证着人类制造文明的不断进阶。

医用骨科植入物、心脏支架等精密器械对加工洁净度要求极高,金刚石磨具为此打造了医疗级生产标准:在万级洁净车间内,磨具经过 12 道超声波清洗工序,表面残留杂质≤0.1μm(相当于一粒灰尘的 1/100),并通过离子色谱仪检测确保无金属离子残留。抛光钛合金人工关节时,采用去离子水作为冷却液,避免传统磨削液中的矿物质污染工件表面。终交付的关节假体,表面粗糙度 Ra≤0.02μm,达到镜面级光洁度,不仅符合 ISO13485 医疗设备质量管理体系,更通过细胞毒性测试,确保与人体组织的相容性。从手术刀的锋利刃口到人工的精密表面,它用洁净工艺守护着医疗器械的安全底线,为人类健康保驾护航。电镀金刚石磨具因镀层与磨粒结合力较弱,修整时需避免高压力,推荐采用金刚石滚轮轻压修整。

在 "双碳" 战略下,光伏产业的降本增效离不开金刚石线锯的技术支撑。其直径 0.12mm 的线锯采用金刚石微粉电镀工艺,切割多晶硅锭时,将材料损耗控制在 0.1mm 以内,比传统碳化硅线锯减少 50% 的硅料浪费 —— 每生产 1GW 光伏组件,可节约 20 吨多晶硅,相当于减少 100 吨二氧化碳排放。更重要的是,它助力国内企业将硅片厚度从 200μm 降至 130μm,单晶硅片的切割数量提升 50%,推动光伏度电成本下降 15%。在 HJT、TOPCon 等新型电池技术的硅片加工中,它以 0.02mm 的切割翘曲度(行业标准 0.05mm),保障了电池片的高效转换效率。从硅锭开方到电池片切割,它作为光伏产业链的耗材,正加速 "平价上网" 目标的实现,为绿色能源贡献硬核力量。锂电池硅碳负极材料磨削中,金刚石磨具通过智能化修整系统,加工效率提升 30% 且减少材料损耗。河南金刚石磨具规格尺寸

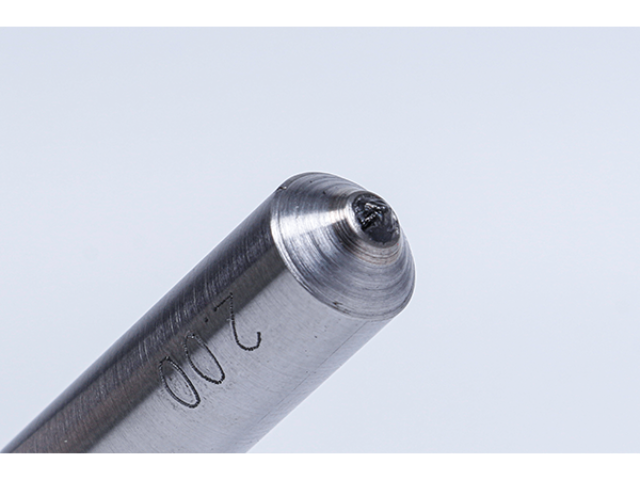

金刚石滚轮采用粉末冶金或电镀工艺制造,大颗粒金刚石烧结滚轮寿命可达 5 万次以上。山东磨头金刚石磨具推荐厂家

树脂结合剂工艺金刚笔的市场应用与区域偏好 树脂结合剂工艺的金刚笔具有较好的柔韧性和抛光性能,适用于软质材料的抛光加工,应用于珠宝、塑料等领域。在中国,树脂结合剂工艺的金刚笔市场应用较为,例如上海立锐的普通平面磨床用 C 系列层状金刚笔,适用于普通平面磨床的修整。在欧洲,树脂结合剂工艺的金刚笔也有一定的应用,例如圣戈班的温特品牌在超硬磨具领域具有较高的技术优势,其树脂结合剂金刚笔适用于软质材料的抛光加工。美国的高效磨床适合使用树脂结合剂工艺的金刚笔,俄罗斯的磨床适合使用纳米涂层工艺的金刚笔。种差异化竞争策略使得各国磨床修磨技术在全球市场中占据不同的地位。山东磨头金刚石磨具推荐厂家

- 青海进口磨床金刚笔大概多少钱 2025-06-08

- 山西砂轮修整金刚石磨具工厂直销 2025-06-08

- 河南金刚石金刚石磨具答疑解惑 2025-06-08

- 甘肃机械金刚石磨具规格尺寸 2025-06-08

- 甘肃哪里砂轮修整器设备制造 2025-06-08

- 陕西立锐金刚石磨具24小时服务 2025-06-08

- 江苏金刚石金刚石磨具定制 2025-06-07

- 广西便宜的金刚笔要多少钱 2025-06-07

- 浙江砂轮砂轮修整器设备制造 2025-06-07

- 福建磨床修整砂轮修整器技术指导 2025-06-07

- 上海国内管道CCTV检测服务资费 2025-06-08

- 新疆定制真空(负压)收集器服务电话 2025-06-08

- 中山滚筒输送线电话 2025-06-08

- 合肥大型多列包装机多少钱 2025-06-08

- 辽宁滚珠弹簧装配机推荐厂家 2025-06-08

- 河北胶带硫化机现货 2025-06-08

- 奉贤区新能源不锈钢反应釜 2025-06-08

- 台州圆盘抛光机电话 2025-06-08

- 南京汽车零部件压装机公司 2025-06-08

- 上海双工位深孔钻机床 2025-06-08