7Mpa机床高压冷却泵性能

随着智能制造和工业4.0的推进,机床高压冷却泵正朝着智能化、集成化方向发展。例如,新一代产品开始配备传感器和物联网接口,可实时监测压力、流量和温度等参数,并通过数据分析优化冷却效率。这种智能化的机床高压冷却泵能够自动调节运行状态,适应不同的加工任务,甚至预测维护周期,进一步降低人工干预需求。此外,与机床控制系统的深度集成使得冷却策略能够根据加工参数动态调整,提升整体工艺水平。材料技术的进步也将推动机床高压冷却泵的性能升级。例如,采用新型复合材料或表面处理技术可增强耐磨性,延长关键部件的寿命。同时,模块化设计会更为普及,使得用户能够快速更换功能单元,适应不同的生产需求。未来,机床高压冷却泵不仅会是加工辅助设备,更将成为智能制造生态中不可或缺的智能节点,为精密制造提供更高效、更可靠的解决方案。机床高压冷却泵的高效散热能力可降低加工系统温度,延长刀具使用寿命,提升生产经济性。7Mpa机床高压冷却泵性能

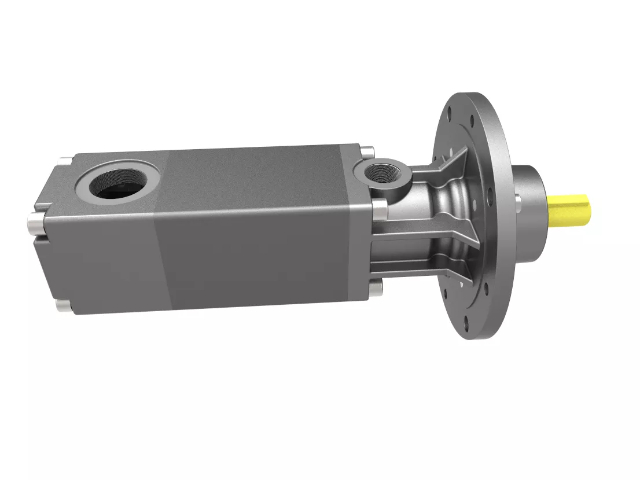

面对钛合金、高温合金等难加工材料,机床高压冷却泵展现出独特的技术优势。其15MPa以上的超高压输出可将冷却液精细喷射至切削刃口,有效降低切削区温度,解决材料粘刀问题。在航空航天领域,该泵配合喷嘴系统可实现"高压射流辅助切削",使某些特种合金的加工效率提升40%以上。泵体采用不锈钢或特种合金材质,能够耐受含腐蚀性添加剂的冷却介质,满足复合材料加工的特殊需求。这些特性使机床高压冷却泵成为先进材料加工的关键配套设备。上海高压齿轮泵机床高压冷却泵哪家好机床高压冷却泵的广泛应用,为我国精密加工行业提供了可靠的技术支持,助力实现 “工业强国” 目标。

上海倍柯纳针对客户的差异化需求,为机床高压冷却泵提供全流程定制服务。在前期技术对接阶段,工程师团队通过现场工况调研(如加工材料、刀具类型、冷却介质特性等),运用CFD流体仿真技术模拟不同压力、流量条件下的冷却效果,为客户定制螺杆参数(如导程、螺旋角)与泵体材质(如不锈钢316L、双相钢等)。例如,针对某客户的高腐蚀性切削液介质,特别选用哈氏合金螺杆与氟橡胶密封件,使泵体寿命从常规材质的6个月延长至2年。在安装方式上,可提供集成式泵站设计,将泵体与过滤系统、温控装置、液位传感器等部件组合为模块化单元,直接对接机床控制系统,实现冷却介质的自动循环与参数监控。此外,针对老旧机床的改造需求,可提供兼容现有管路的非标接口设计,缩短设备升级周期,降低改造成本。

针对不同机床和加工需求,机床高压冷却泵提供灵活的定制化解决方案。客户可根据实际工况选择泵的安装方式(如卧式或立式)、电机功率或控制模式(变频或定频)。例如,在空间受限的车间,紧凑型设计能轻松集成到现有设备中;而对于大型生产线,多泵并联方案可满足更高流量需求。此外,泵的材质也可针对腐蚀性介质(如含添加剂切削液)进行特殊处理。这种高度适配性使得机床高压冷却泵能够广泛应用于多行业,从中小型机加工车间到大型自动化工厂均可受益。企业为客户提供机床高压冷却泵定制服务,可根据压力、流量、介质及安装方式等实际工况进行个性化设计。

机床高压冷却泵通过提升冷却效率与加工稳定性,为金属加工行业带来多重价值。在生产效率层面,高压冷却技术可使加工进给速度提升20%-40%,减少刀具更换频率,从而缩短单个零件的加工周期。以某汽车齿轮加工厂为例,引入12Mpa压力的机床高压冷却泵后,其变速箱齿轮的单件加工时间从45分钟缩短至32分钟,年产能提升约30%。在绿色制造方面,该泵通过优化流体输送效率,减少冷却介质的冗余用量,配合高精度过滤系统,可使切削液的更换周期延长50%以上,降低工业废液处理成本。同时,长寿命设计(平均无故障运行时间超10000小时)减少了设备更换频率,符合循环经济理念。此外,通过参与第十九届中国国际机床展览会等行业展会,上海倍柯纳持续向市场输出高效冷却解决方案,推动机床加工工艺向高精度、低能耗方向升级,助力“工业强国”目标的实现。机床高压冷却泵的低噪音设计,有助于改善车间工作环境,同时保障设备长期稳定运行。北京KNOLL机床高压冷却泵技术参数

企业致力于机床高压冷却泵技术创新,通过持续研发提升产品性能,推动行业技术进步与升级。7Mpa机床高压冷却泵性能

随着工业互联网的发展,机床高压冷却泵也迈向智能化互联时代。上海倍柯纳为机床高压冷却泵配备智能传感器和通信模块,可实时采集泵的运行数据,包括压力、流量、温度、振动频率等,并通过工业以太网或无线网络将数据传输至企业的管理平台。企业管理人员和维护人员可通过手机APP或电脑终端远程查看泵的运行状态,进行故障诊断和参数调整。当检测到异常数据时,系统会自动推送报警信息,并提供故障解决方案建议。这种智能化互联与远程运维模式,不仅提高了设备管理的效率,还能提前预判故障,减少停机时间,提升企业生产的智能化水平和管理效能。7Mpa机床高压冷却泵性能

- 山东高压齿轮泵机床高压冷却泵哪里有卖的 2025-06-19

- 上海住友齿轮泵机床高压冷却泵定制价格 2025-06-19

- 北京SEIM机床高压冷却泵定制价格 2025-06-19

- 上海黄泵机床高压冷却泵电话 2025-06-19

- 辽宁SEIM机床高压冷却泵怎么用 2025-06-19

- 浙江低噪音机床高压冷却泵定制价格 2025-06-19

- 浙江住友齿轮泵机床高压冷却泵价格对比 2025-06-19

- 浙江高性价比机床高压冷却泵维修 2025-06-19

- 上海机床高压冷却泵售价 2025-06-19

- 广东艾肯机床高压冷却泵维保 2025-06-19

- 扬州莱富康一体机组定制 2025-06-19

- 辽宁化妆品设备盘管设备 2025-06-19

- 高淳区购买医疗设备 2025-06-19

- 江浙沪高精度程控磨床生产商 2025-06-19

- 蚌埠国内信息系统集成服务 2025-06-19

- 四川铸造件热处理技术 2025-06-19

- 苏州国产DOYO柔性振动盘 2025-06-19

- 河北进口手术床 2025-06-19

- 福建芝士黄油切割机价格 2025-06-19

- 四川空气污染物检测有几种 2025-06-19